太陽インキ、パワー半導体接着用TIM材料を26年1月から量産へ

太陽インキ製造を傘下に持つ太陽ホールディングスは、パワー半導体や放熱が必要な半導体チップと放熱フィンとの間の接着剤となる放熱ペースト「HSP-10 HC3W」を、2026年1月から量産することを決めた。これまでクルマのティア1サプライヤがこの製品サンプルを評価してきたが、この2月に採用を決めた。

図1 太陽ホールディングスの上席専務執行役員兼太陽インキ製造代表取締役社長の峰岸昌司氏 筆者撮影

太陽インキ製造はプリント回路基板(PCB)に部品を実装する電極以外を覆う緑色の樹脂であるソルダーレジストでは大きなシェアを持つ材料コンパウンドメーカー。プリント基板といっても汎用のリジッドなPCB基板は中国などが強いものの、車載用など高機能なリジッド基板用のソルダーレジストでは太陽インキは強い。特に、AppleのiPhoneなどの製品の回路基板は緑色ではなく、黒色のソルダーレジストが求められ、故スティーブ・ジョブズからの強い要求に応えられた企業は太陽インキしかいなかった。

さらに最近ではLSIパッケージを保護するためのソルダーレジストも増えてきており、現在同社の2025年3月期での売上構成の33%を占めるようになっている。同社は、従来のPCB基板分野からLSIパッケージ分野へと拡大しつつある。太陽HDの上席専務執行役員兼太陽インキ製造代表取締役社長の峰岸昌司氏は、「当社における高機能レジストと半導体パッケージ向けの分野は伸びている」と話す。

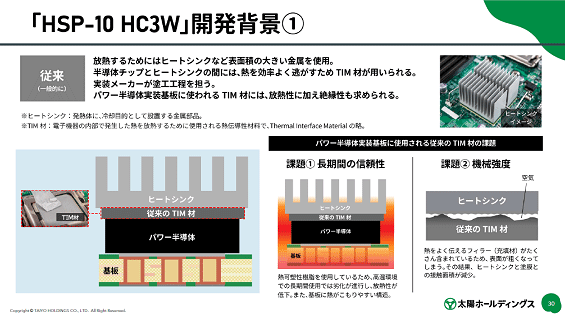

今回、発熱するような半導体デバイスに放熱フィンを取り付ける接着剤となるべきTIM(Thermal Interface Material)材料を開発、長期間の信頼性試験に耐えると共に、機械的な強度も強くした、高熱伝導度の材料である。熱伝導率は、樹脂としては高い3.3W/mKで、表面の平滑性Raは0.8µmと細かい。

パワー半導体やGPU(グラフィックスプロセッサ)のように発熱の多い半導体デバイスは、素早く熱を逃がしたい。このために熱伝導率の高さは必須である。AlNやSiNなどのセラミックの熱伝導率はもっと高いものの、価格も高く接着剤とはならない。さらにシリコンとの熱膨張係数の差が小さくなければ長期間の温度サイクルなどの試験で割れてしまう。このため割れにくい樹脂と熱膨張係数との差を小さくするためのフィラーも樹脂に含めなければならない。

図2 これまで接着剤の問題点 熱可塑性樹脂のTIMでは高温長期間では樹脂の劣化が進行し、接着面積が小さいためはがれやすかった 出典:太陽ホールディングス

これまで、長期信頼性だけではなく、機械的強度が弱いものが多く、実用化できなかった。樹脂としては熱可塑性樹脂では長期にわたる温度サイクルを繰り返すと劣化し放熱性が低下する(図2)。また、フィラーをたくさん入れると表面が荒くなりヒートシンクとの接触面積が小さくなる。さらに、溶剤を使いスクリーン印刷などで塗布すると溶剤が揮発する際に泡が生じ表面に凹凸ができる。

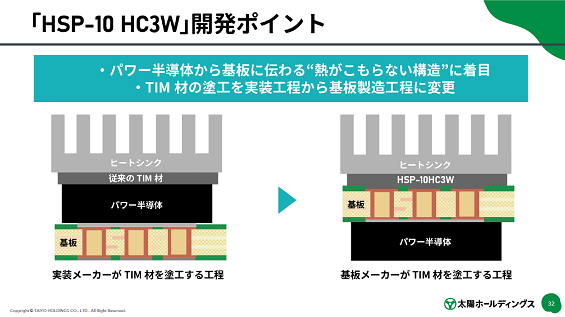

そこで、開発した材料(コンパウンド)は、溶剤を使わない、熱硬化樹脂、高い電気的絶縁破壊電圧の三つの特長を備えた。さらに、従来ならPCB板に実装したパワー半導体の上にTIMを経てヒートシンクを取り付けていたが、今回の樹脂ではそれだけではない。PCB板の裏側にヒートシンクを取り付けることも可能になった(図3)。もちろんPCB板には配線用のスルーホールがある上に、放熱用のスルーホールも取り付けてあり、熱伝導率の高いスルーホールの金属を通して放熱できるからだ。

図3 新TIM材では基板上にヒートシンクを載せることも可能に 出典:太陽ホールディングス

この新材料は、ティア1サプライヤのOBC(オンボードチャージャー)のパワー半導体の実装に採用された。もちろん長期信頼性や、-40°C〜165°Cを1000サイクル繰り返す温度サイクル試験もクリヤしている。ガラス転移点も180°Cと高い。また絶縁破壊電圧は6.6kV/0.1mmを実現している。

ティア1サプライヤへの採用に自信をつけ、太陽HDは2026年1月から本格的な量産を開始する。太陽HDはこれまでのソルダーレジストの実績を活かし、新規製品開発や用途開発、既存製品の基盤強化などを目的に2024年4月に埼玉県の本社近くに技術開発センター「InnoValley(イノバレー)」を開設した。この新製品は、このセンターから生まれた製品第1号となる。