AI§‰•«•£°º•◊•È°º•À•Û•∞§À§Ë§Î≥◊ø∑≈™§ ¿∏ª∫µªΩ—§Œ¡·¥¸πΩ√€§Ú¥¸¬‘§∑§∆° ∏ ‘°À

∏ ‘§«§œ°¢…ƺ‘§ §Í§ÀFMEA (Failure Mode and Effects Analysis) §ÚAI°¢•«•£°º•◊•È°º•À•Û•∞§ŒªŸ±Á§Úºı§±§∆º¬ªÐ§π§Î§»≤æƒÍ§∑§ø§È°¢§…§Œ§Ë§¶§ •·•Í•√•»§¨§¢§Î§´§Úø‰ª°§∑§∆§þ§ø°£

FMEA§œ°¢•¶•£•≠•⁄•«•£•¢§«§‚°÷∏Œæ„°¶…‘∂ÒπÁ§ŒÀ…ªþ§ÚÃÐ≈™§»§∑§ø°¢¿¯∫þ≈™§ ∏Œæ„§Œ¬Œ∑œ≈™§ ¨¿œ ˝À°°◊§»µ≠§µ§Ï§∆§™§Í(ª≤πÕªÒŒ¡18)°¢ISO9001§«§‚ÕΩÀ… 𡥧»§∑§∆ø‰æ©§µ§Ï§∆§§§ÎΩ≈Õ◊§ ºÍÀ°§«§¢§Î° ª≤πÕªÒŒ¡19°À°£FMEA§Œø §· ˝§‰º¬Œ„§œ¿€√¯°÷≤˛ƒ˚»«• •Œ•π•±°º•Î»æ∆≥¬Œº¬¡©π©≥ÿ°◊° ª≤πÕªÒŒ¡20°À§Àµ≠∫Ч∑§∆§¢§Î§Œ§«°¢§Ω§Ï§Ú¥§ÀπÕª°§π§Î°£§≥§≥§«§œ¥˚§À∆≥∆˛§∑§∆§§§Î√Ê≈≈ŒÆ•§•™•Û√Ì∆˛¡ı√÷§»∆±ºÔ§Œµ°¥Ô§Ú¿∏ª∫•È•§•Û§À¡˝¿þ§π§ÎæÏπÁ§Ú¡€ƒÍ§π§Î°£§ø§¿§∑∞ ≤º§Œ¿‚ÿ§œ•§•™•Û√Ì∆˛µªΩ—§À∏¬§√§øœ√§«§œ§ §§°£∆…º‘§Œ≥ßÕÕ§À§œ§Ω§Ï§æ§Ï§Œ ¨ÃÓ§«°¢ÀÐπ∆§Ú…þ±‰° §’§®§Û°À§∑§∆§™∆…§þƒ∫§±§Ï§–𨧧§«§¢§Î°£

FMEA§ŒΩæÕ˧Œ ˝À°

FMEA∫Ó∂»° ª≤πÕªÒŒ¡21°À§ÚºÍΩÁ§ÀΩæ§√§∆ΩÁº°µ≠Ω“§π§Î°£

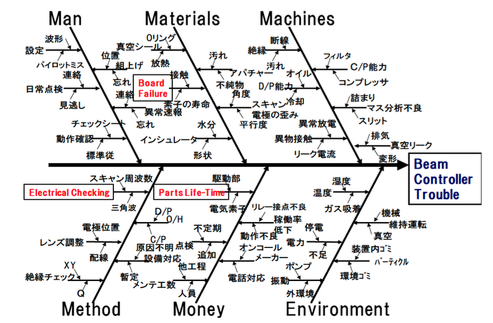

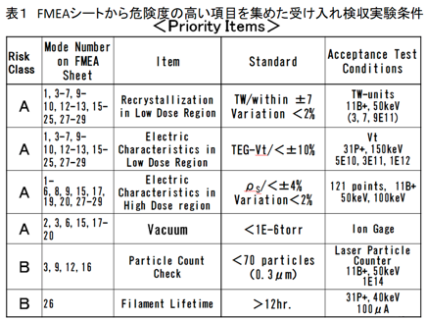

(1) §Þ§∫≤·µÓ§Œªˆ∏Œ ÛπΩÒ§Ú ¨¿œ§∑§∆°¢•´•∆•¥•Í çÀ≤·µÓ§Œªˆ∏Œ§Ú ¨Œý§∑°¢∑ÔøÙΩÁ§À•—•Ï°º•»øÞ§À§Þ§»§·§Î°£Œ„§®§–≈≈µ§∑œ°¢µ°≥£∑œ°¢…Ωº®∑œ§ §…§Œ•´•∆•¥•Í§À ¨Œý§∑°¢∏Œæ„∑ÔøÙ§Ú ¨¿œ§π§Î°£§Ω§≥§«§‚§∑≈≈µ§∑œ§¨¬øø٧ڿͧ·§Ï§–°¢ππ§À∫∆≈Ÿ≈≈µ§∑œ§Œ√ʧ«•´•∆•¥•Í§Ú§‚§¶æا∑∫Ÿ ¨≤Ω§∑§∆ ¨Œý§∑°¢∏Œæ„∑ÔøÙ§Œ•—•Ï°º•»øÞ§Ú∫ӧࣧ٧Œ•∞•È•’§ÚÕ—§§§∆ªˆ∏Œ∑ÔøÙΩÁ§À°¢¡¥¬Œ§Œªˆ∏Œ§Œ50%∞ æ§ڿͧ·§ÎπýÃЧڕ‘•√•Ø•¢•√•◊§π§Î°£Œ„§®§–•”°º•ý¡ý∫Ó…Ù°¢•§•™•Û•Ω°º•π…Ù°¢•®•Õ•Î•Æ°º¿þƒÍ…Ù§ §…§«§¢§Î°£§Ω§Œ∞Ïœ¢§Œ∫Ó∂»Œ„§ÚøÞ1§Àº®§π°£

øÞ1 ∏Œæ„∏ƒΩÍ•—•Ï°º•»øÞA ≈≈µ§∑œ∏Œæ„§¨50% B ≈≈µ§∑œ§Œ√ʧ«•”°º•ý¿©∏Ê…Ù°¢•§•™•Û•Ω°º•π…Ù°¢•®•Õ•Î•Æ°º•ª•√•∆•£•Û•∞…Ù§Œ∏Œæ„§«60%§Ú¿Í§·§∆§§§Î

(2) •‘•√•Ø•¢•√•◊§∑§ø§Ω§Ï§æ§Ï§ŒπýÃЧÀ¬–§∑§∆°¢§ƒ§Þ§Í§≥§≥§«§œ•”°º•ý¡ý∫Ó…Ù°¢•§•™•Û•Ω°º•π…Ù°¢•®•Õ•Î•Æ°º¿þƒÍ…Ù§À§™§§§∆°¢§Ω§Œ∏∂∞¯§ŒÕ◊∞¯ ¨¿œ§Ú𑧧°¢§§§Ô§Ê§Îµ˚§Œπ¸§Œ ¨¿œøÞ° ∏ÂΩ“°À§Ú∫ӿƧ∑§∆°¢§Ω§Œ√ʧ«Ω≈Õ◊§ Õ◊∞¯§Ú»¥ø˧π§Î°£

∞ÏŒ„§»§∑§∆°¢øÞ1§Œ•”°º•ý¡ý∫Ó…Ù§ŒÕ◊∞¯≤Ú¿œøÞ§ÚøÞ2§Àº®§π°£•Ð°º•…º´¬Œ§Œ∏Œæ„§Ú∏´»¥§±§È§Ï§–À…§≤§Îªˆ∏Œ§‰°¢≈≈µ§≈™∆∞∫Ó•¡•ß•√•Ø§Ú¬’§Í§ §Ø𑧮§–À…§≤§Îªˆ∏Œ°¢ππ§À§œ…Ù… §Œº˜Ãø§ÚÕΩ¬¨§∑§∆∏Ú¥π§∑§∆§™§±§–À…§≤§Îªˆ∏Œ§ §…§¨µÛ§≤§È§Ï§∆§§§Î°£

øÞ2 •”°º•ý¡ý∫Ó…Ù∏Œæ„§ŒÕ◊∞¯ ¨¿œ

§≥§≥§«§œÕ◊∞¯ ¨¿œøÞ§Úº®§∑§∆§§§ §§§¨°¢∆±ÕÕ§À•§•™•Û•Ω°º•π•œ•¶•∏•Û•∞§Œ•»•È•÷•Î§ŒæÏπÁ§œ°¢•§•™•Û•Ω°º•π¿∂¡ð∏§Œ¡»§þŒ©§∆¥÷∞„§§°¢¿‰±Ô…‘Œ…°¢•Ω°º•π•ÿ•√•…∏Ú¥π§ §…§¨Ω≈Õ◊¥…Õ˝πýÃЧÀ§ §Ì§¶°£§Þ§ø•®•Õ•Î•Æ°º¿þƒÍ§Œ•»•È•÷•Î§ŒÕ◊∞¯ ¨¿œ§«§¢§Ï§–π‚≈≈∞µ…Ù¿∂¡ð°¢æ∫∞µ≤Ûœ©°¢æ√Ã◊…Ù… ∏Ú¥πª˛§Œ≤ð¬Í§ §…§¨µÛ§≤§È§Ï§Î§¿§Ì§¶°£

(3) §Ω§Ï§æ§Ï§Œ≤ð¬Í§À¬–§∑§∆°¢¥ÿœ¢§π§ÎÕ◊∞¯§Ú§«§≠§Î§¿§±§Þ§»§·§∆ŒÛµÛ§∑°¢Ω≈§þ…’§±§Ú𑧶°£§ƒ§Þ§Í…—≈Ÿ§œπ‚§§§¨°¢»Ô≥≤∂‚≥€§¨æا §§ªˆ∏Œ°¢§¢§Î§§§œ…—≈Ÿ§œæا §§§¨»Ø¿∏§π§Î§»»Ô≥≤∂‚≥€§¨ø”¬Á§«§¢§Îªˆ∏Œ°¢§Ω§∑§∆π©ƒ¯§Œ¡·§§ª˛¥¸§À»Ø∏´§«§≠§Ï§–¬ª≥≤§¨æا §§§Œ§«§§§ƒ∏°Ω–§«§≠§Î§´§ §…°¢»Ø¿∏…—≈Ÿ°¢±∆∂¡≈Ÿ°¢π©ƒ¯§Œ≈”√ʧ«§Œ¡·¥¸∏°Ω–§Œ≤ƒ«Ω¿≠§ §…§ÚπÕŒ∏§∑§∆Ω≈§þ…’§±§Ú𑧧°¢¥Ì∏±≈Ÿ§Ú¡ÌπÁ…æ≤¡§π§Î° ª≤πÕªÒŒ¡22°À°£§≥§Ï§Ú§Þ§»§·§ø§‚§Œ§¨FMEA•∑°º•»§«§¢§Î°£

(4) Ω≈§þ…’§±§Úπ‘§√§∆¡™ 絧ϧøπýÃЧÀ¥ÿ§∑§∆°¢¡Í¥ÿ¥ÿ∑∏§¨§¢§Î§‚§Œ§Ú§Þ§»§·§∆°¢¥…Õ˝πýÃЧÚ∑˧·°¢»ΩƒÍ¥Ωý§»≥Œ«ßº¬∏≥æÚ∑Ô§Ú∑˧·§Î°£§Ω§ŒŒ„§¨…Ω1§«§¢§Î°£§Ω§Œª˛¬Áªˆ§ §Œ§œ°¢§≥§≥§Þ§«§Œ ¨¿œ§œ≤·µÓ§Œªˆ∏Œ§À¥§≈§Ø§‚§Œ§«§¢§√§∆°¢æ≠Õ˧Œªˆ∏ŒÕΩ¬¨§œ§ §µ§Ï§∆§§§ §§°£§∑§´§∑ø∑§ø§À∆≥∆˛§π§Îµ°¥Ô§«§œ°¢æ≠Õ˧Œ•«•–•§•π§‚¿Ω¬§§∑§ §±§Ï§–§ §È§ §§°£§Ω§Œ§ø§·ª‘æÏ∆∞∏˛§‰∏哧ŒµªΩ—∆∞∏˛§‚¥™∞∆§∑§ø¥…Õ˝πýÃЧڃ…≤√§∑§∆§™§Ø§≥§»§¨Ω≈Õ◊§À§ §Î°£

(5) §≥§Ï§È§Úµ°¥Ô∆≥∆˛¡∞§ÀªÓ∏≥§Ú§∑§∆°¢¡¥πýÃÐπÁ≥ §∑§ø§≥§»§Ú≥Œ«ß§∑§∆§´§È¿Ω¬§•È•§•Û§À∆≥∆˛§π§Î°£

§≥§Œ§Ë§¶§ ºÍΩÁ§Ú∆ߧý§Œ§¨§§§Ô§Ê§Î¿∏ª∫¿þ»˜FMEA§Œ§‰§Í ˝§«§¢§Î°£•±°º•π•–•§•±°º•π§«§¢§Î§¨°¢ƒÃæÔ§œ√¥≈ˆµªΩ—º‘§¨øÙ•´∑Ó§Ú»Ò§‰§∑§∆º˛≈˛§Àƒ¥∫∫§Ú§∑§∆ ¨¿œ§∑°¢∑◊≤˧ڌ©∞∆§∑°¢¥ÿ∑∏º‘§»ø≥µƒ§Œæ°¢ø∑µ¨¿þ»˜§Œºı§±∆˛§Ï∏°º˝§Œ§ø§·§Œº¬∏≥§¨π‘§ §Ô§Ï§Î°£

AI§‰•«•£°º•◊•È°º•À•Û•∞§Ú∆≥∆˛§∑§ø•¢•…•–•Û•π•»FMEA

æµ≠∫Ó∂»ΩÁ§ÀAI§‰•«•£°º•◊•È°º•À•Û•∞§Ú∂Óª»§∑§∆FMEA§Ú𑧶§»≤æƒÍ§∑§Ë§¶°£∫Ó∂»ºÍΩÁ§Œ»÷πʧœ§Ω§Ï§æ§Ï¡∞¿·§Œ»÷πʧÀ¬–±˛§∑§∆§§§Î°£¡∞¿·§»∂Ë Ã§π§Î§ø§·•¢•…•–•Û•π•»FMEA§»µ≠§π§≥§»§À§π§Î°£

(1) - (3) ªˆ∏ŒªˆŒ„§Œ ¨¿œ§œªˆ∏Œ ÛπΩÒ§ÚæÔ∆¸∫¢§´§È√þ¿—§∑§∆§™§±§–°¢•«•£°º•◊•È°º•À•Û•∞§«§Ω§Ï§Ú≥ÿΩ¨§µ§ª§∆∆…§þπ˛§þ°¢§Ω§Œ∑Î≤çڕ—•Ï°º•»øÞ§À§Þ§»§·§Î§Œ§œAI§Œ∆¿∞’ ¨ÃÓ§«§¢§Î°£§Ω§≥§´§È¥ÿœ¢§π§ÎπýÃЧÚΩ∏§·Õ◊∞¯ ¨¿œøÞ§Ú∫ӧΧŒ§‚°¢∫£§«§œ•Ω•’•»§µ§®Ωý»˜§π§Ï§–¥ √±§À§«§≠§Î§œ§∫§«§¢§Î°£¥˚§À∆√µˆÃ¿∫ŸΩÒ§Ú∆…§þπ˛§Û§«¥ÿœ¢∆√µˆ§ÚΩ∏§·§∆∆√µˆ•Þ•√•◊§Ú∫ӧΧ≥§»§œ§≥§Œ•÷•Ì•∞§«§‚9«Ø¡∞§À Ûπ∫—§þ§«§¢§Î° ª≤πÕªÒŒ¡23°À°£Ωæ§√§∆ªˆ∏Œ ÛπΩÒ§Œ∆…§þπ˛§þ§‰Œýª˜§Œªˆ∏Œ§ŒΩ∏∑◊°¢ ¨Œý§ §…§œÕ∆∞◊§À§«§≠§Î§œ§∫§«§¢§Î°£

(4)§À§™§§§∆§œ°¢Ω≈§þ§≈§±§œ§Ω§Ï§æ§Ï≥∆º“§Œªˆæ§¨§¢§Í∞Ï∂⁄∆ϧ«§œ§§§´§ §§§»ª◊§Ô§Ï§Î°£§∑§´§∑§Ω§≥§«§‚µªΩ—º‘§¨Ω≈§þ…’§±§Ú≤æƒÍ§∑§∆§‰§Ï§–°¢•Ω•’•»§À¡»§þπ˛§ý§Œ§œ∫§∆Ò§«§œ§ §´§Ì§¶°£æ≠Õ˧ŒÕΩ¬¨§œ§Þ§¿§∑§–§È§Ø§œµªΩ—º‘§Œ»Ω√«§¨§™§Ω§È§Ø…¨Õ◊§»ª◊§¶°£

(5)§«§œº¬∏≥æÚ∑Ô§Ú∑˧·°¢ªÓ∏≥§Ú§∑§∆πÁ»ð»ΩƒÍ§Ú§π§Î§Œ§œ°¢µªΩ—º‘§Œª≈ªˆ§«§¢§Î°£æ Œ¨§œµˆ§µ§Ï§ §§§Œ§«°¢º¬∏≥§‰º¬æ⁄§ÀÕ◊§π§Îª˛¥÷§œ…¨Õ◊§«§¢§Î°£

§∑§´§∑°¢ΩæÕË ˝º∞§Œ(1)§´§È(3)°¢§Ω§∑§∆(4)§À»Ò§‰§∑§∆§§§øΩý»˜§Œ§ø§·§ŒµªΩ—º‘§À§Ë§ÎøÙ•´∑Ó§Œ∆¸øÙ§œ°¢AI§‰•«•£°º•◊•È°º•À•Û•∞§Œ≥ËÕ—§«¬Á…˝§À√ªΩ絧ϧΧœ§∫§«§¢§Î°£•±°º•π•–•§•±°º•π§«§¢§Î§¨°¢øÙ•´∑Ó»Ò§‰§∑§∆§§§ø ¨¿œ§¨øÙ∆¸§«≤ƒ«Ω§À§ §Î§¿§Ì§¶°£Ωæ§√§∆¿∏ª∫µªΩ—槂°¢§Þ§øISOΩÁºÈ槫§‚Ω≈Õ◊§ FMEA¥…Õ˝§¨≥ √ §À≥◊ø∑§µ§Ï§Î§Œ§«°¢∫£∏§≥§Œ ¨ÃÓ§ÿ§Œø ≈∏§œΩΩ ¨πÕ§®§È§Ï§Î°£∂≤§È§Ø»Ø…Ω§µ§Ï§∆§§§ §§§¿§±§«°¢§Ω§Ï§æ§Ï§Œ∏Ωæϧ«§œ≤˛≥◊§¨ªœ§Þ§√§∆§§§Î§¿§Ì§¶§»ø‰ª°§∑§∆§§§Î°£µªΩ—∆∞∏˛ÕΩ¬¨§«§œ°¢§≥§Œ§Ë§¶§ ∂·Ã§Õ˧‚ÕΩ¬¨»œ∞œ§À∆˛§Ï§Õ§–§ §È§ §§°£

AI°¢•«•£°º•◊•È°º•À•Û•∞§À§Ë§Îæ≠Õ˧Œ¿∏ª∫µªΩ—

¥˚§À•Ø•Í°º•Û•Î°º•ý∆‚§Œµ§ŒÆ§ÚπÕŒ∏§∑§øπ©æϧŒ¥÷ª≈¿⁄§Í¿þ∑◊° ª≤πÕªÒŒ¡24°À§‰°¢∫Ó∂»º‘§Œπ‘∆∞•—•ø°º•Û∆∞¿˛° ª≤πÕªÒŒ¡25°À§Ú≤√ã§∑§ø¿þ»˜•Ï•§•¢•¶•»∫Ó¿Æ° ª≤πÕªÒŒ¡26°À§ §…§Œœ¿ ∏§‚§¢§Î°£§Þ§øAPC/AEC° Advanced Process Control / Advanced Equipment Control°ÀµªΩ—§«•’•£°º•…•–•√•Ø°¢•’•£°º•…•’•©•Ô°º•…§‚≤√㧵§Ï§øµªΩ—° ª≤πÕªÒŒ¡27°À§‚∫£§«§œπ≠§Øª»§Ô§Ï§∆§§§Î°£§Þ§øæ،ìø… ºÔ¿∏ª∫§À≈¨§∑§ø¿∏ª∫∑◊≤Ë°¢¿∏ª∫¥…Õ˝§À¥ÿ§∑§∆§Œœ¿ ∏§‚ÀÁµÛ§À§§§»§Þ§¨§ §§§€§…∞ӧϧ∆§§§Î°£•µ•◊•È•§•¡•ß°º•Û§Œœ¿ ∏° ª≤πÕªÒŒ¡28°À§‚§¢§Î°£§Ω§Œ§Ë§¶§À¿þƒÍ§µ§Ï§ø•È•§•Û§À°¢æµ≠§Œ•¢•…•–•Û•π•»FMEA§¨≤√§Ô§Ï§–°¢¿∏ª∫•È•§•Û§ŒµªΩ—≥◊ø∑§¨≥ √ §Àø §ý§≥§»§œÕ∆∞◊§À¡€¡¸§«§≠§Î°£QC¥ÿ∑∏§Œ¥…Õ˝µªΩ—°¢Œ„§®§–∑π∏˛¥…Õ˝§ §…§‚¬Á…˝§Àª˛¥÷√ªΩ竧≠§Î§»πÕ§®§È§Ï§Î°£π©æÏ¥…Õ˝°¢… º¡¥…Õ˝°¢¿∏ª∫¥…Õ˝§ §…°¢§™§Ë§Ω¥…Õ˝µªΩ—§Œ»œ·∆§À∆˛§Î∫Ó∂»§œ√¯§∑§Ø —≥◊§µ§Ï§Î§œ§∫§«§¢§Î°£

Ω™§Ô§Í§À

IoT§ §…§Àª»§¶…Ù∫ý§‰•«•–•§•π°¢§Ω§∑§∆•Ω•’•»§Œ≥´»Ø§À¥ÿ§∑§∆°¢ITE 2019§ŒŒ„§Ú∞˙§§§∆µ≠Ω“§∑§ø°£ππ§À§Ω§Œ≥´»Ø§ÀÕ◊§π§Îª˛¥÷§¨√¯§∑§Ø√ªΩ絧ϧ∆§§§Îº¬¬÷§Ú∏´§ø°£§Ω§≥§«ª˛¥÷º¥§Ú≥»¬Á§∑°¢§Ω§Œª˛¬Â§Œ¿Ë√º§Œ≥ÿ≤Ò•Ï•Ÿ•Î§»°¢∫£§œ§Þ§¿œ¿ ∏§À…Ω§ª§ §§•Œ•¶•œ•¶§ §…§À¬∞§π§Î ¨ÃÓ§Œø‰ƒÍ§‚µªΩ—∆∞∏˛ƒ¥∫∫§À§œ¬Áªˆ§«§¢§Î§≥§»§Úªÿ≈¶§∑§ø°£§Ω§Œ∞ÏŒ„§»§∑§∆AI§‰•«•£°º•◊•È°º•À•Û•∞µªΩ—§Œø ≈∏§«°¢∏Ω∫þø π‘∑¡§»ÕΩ¬¨§µ§Ï§Î¥…Õ˝µªΩ—§Œ∞ϧƒ§»§∑§∆•¢•…•–•Û•π•»FMEA§Ú∏°∆§§∑§ø°£

§´§ƒ§∆°¢∆¸ÀЧ¨»æ∆≥¬Œ•«•–•§•π§«¿§≥¶§Ú•Í°º•…§∑§øª˛¬Â§¨§¢§√§ø°£≤ø§‚§∑§ §§§«•Í°º•…§«§≠§ø§Ô§±§«§œ§ §Ø°¢§Ω§≥§À§œ¬Á¿™§ŒµªΩ—º‘§Œ√–§Þ§ §§≈ÿŒœ§¨§¢§√§ø°£¬Á»¨º÷§«∫‰∆ª§Úæ§Χ˧¶§À°¢≈ÿŒœ§Ú¬’§Ï§–º÷§œ≤º§¨§Í°¢æÏπÁ§À§Ë§√§∆§œ≥≥§´§È≈æ§≤ÕÓ§¡§Î°£§∑§´§∑§≥§≥§À§≠§∆∏ΩæϧŒ≤·µÓ§Œ¿∏ª∫µªΩ—§œAI§‰•«•£°º•◊•È°º•À•Û•∞§«°¢¬Á§≠§Ø —§Ô§Ì§¶§»§∑§∆§§§Î°£§≥§Ï§œ»æ∆≥¬Œ§À∏¬§È§∫¿Ω¬§¥Î∂»∞ϻçÀ∏¿§®§Î§≥§»§«§¢§Î°£ªƒ«∞§ §¨§È…ƺ‘§œ§Ω§Œ§Ë§¶§ ¿∏ª∫µªΩ—§Œ∑–∏≥§¨§ §§°£ø∑§∑§§æ Û≤ΩµªΩ—§ÚºË§Íπ˛§þ°¢≥◊ø∑≈™§ ¿∏ª∫µªΩ—§À¿∏§Þ§Ï —§Ô§Í°¢§Ω§∑§∆§Ω§Ï§Ú•Í°º•…§π§ÎµªΩ—º‘§¨°¢∆¸ÀЧ´§È¬≥°π§»«⁄Ω–§µ§Ï§Î§≥§»§Ú¥Í§√§∆§§§Î°£

º’º≠

∆¸∫¢§¥ªÿ∆≥§ÚªÚ§Î…≈ƒ∑◊¬¨¿Ë√º√Œ∫‚√ƒ§Œ≈‚ƒ≈Õ˝ªˆƒπ§Ú§œ§∏§·Õ˝ªˆ§‰•◊•Ì•∞•È•ý•™•’•£•µ°º§Œ ˝°π§À¥∂º’§§§ø§∑§Þ§π°£§Þ§ø§§§ƒ§‚∏∂π∆§Œ§¥∫∫∆…§ÚªÚ§Î∏µNEC§Œπ©∆£Ω§ª·§»•ª•þ•≥•Û•ð°º•ø•Î ‘Ω∏ƒπƒ≈≈ƒ∑˙∆Ûª·§À∏ÊŒÈøΩ§∑æ§≤§Þ§π°£

…≈ƒ∑◊¬¨¿Ë√º√Œ∫‚√ƒ•◊•Ì•∞•È•ý•™•’•£•µ°º

≈ϵ˛¬Á≥ÿ¬Áµ¨ÃœΩ∏¿—•∑•π•∆•ý∂µ∞È•ª•Û•ø°º

µ“∞˜∏¶µÊ∞˜

≈ϵ˛¬Á≥ÿ¬Á≥ÿ±°π©≥ÿ∑œ∏¶µÊ≤ ≈≈µ§∑œπ©≥ÿ¿Ïπ∂»ÛæÔ∂–π÷ª’

≥˚ª÷≈ƒ°°∏µπß

AI§‰•«•£°º•◊•È°º•À•Û•∞§À§Ë§Î≥◊ø∑≈™§ ¿∏ª∫µªΩ—§Œ¡·¥¸πΩ√€§Ú¥¸¬‘§∑§∆° ¡∞ ‘°À

ª≤πÕªÒŒ¡

- FMEA

- ISO9001: 2015µ¨≥ §ÿ§Œ∞Ðπ‘°°∆‚…Ù¥∆∫∫§Œ√Â¥„≈¿

- ≥˚ª÷≈ƒ∏µπß°¢°÷° ≤˛ƒ˚»«°À• •Œ•π•±°º•Î»æ∆≥¬Œº¬¡©π©≥ÿ°◊° ¥ð¡±°À° ¬Ë2∫˛2013«Ø°À∆√§Àp.301-306ª≤æ».

- øÞ1°¢øÞ2°¢…Ω1§Œ∏∂≈µ§œ∏µ•»°º•≠•Û•Þ•§•Ø•Ì•®•Ï•Ø•»•Ì•À•Ø•π≠Í° ≈ˆª˛§Œº“Ãæ°¢Tokin Microelectronics Incorporation°ÀæÆÃÓ∞Ï«∑ª·§À§Ë§Î

- Ω≈§þ…’§±§ŒºÍÀ°§œŒ„§®§–°¢L. S. Lipol and J. Haq ,°…Risk Analysis Method: FMEA/FMECA in the Organizations ,°… International Journal of Basic & Applied Sciences IJBAS-IJENS Vol: 11 No: 05 , pp.49-57 (2011)

- ≥˚ª÷≈ƒ∏µπß°¢°»Œýª˜¿≠§«∏°∫˜§π§Î•ƒ°º•Î§»∆√µˆ≈≈ª“øÞΩÒ¥€§«§ŒÕ≠µ°«ˆÀÏ∆√µˆ§Œ ¨¿œ°…°¢•ª•þ•≥•Û•ð°º•ø•Î°°2010«Ø4∑Ó22∆¸

- Œ„§®§–°¢S.-H. Huang, H.-Y. Shih, S.-N. Li, S.-C. Chen, C.-J. Tsai, °»Spatial and Temporal Distributions of a Gaseous Pollutant During Simulated Preventive Maintenance and Pipe Leaking Events in a Working Cleanroom°…, IEEE Trans. Semicond. Manuf. 22, 391 (2009)

- Œ„§®§–°¢D. Anand, J. Moyne, and D. M. Tilbury, °»A Method for Reducing Noise and Complexity in Yield Analysis for Manufacturing Process Workflows,°… IEEE Trans. Semicond. Manuf. 27, 501 (2014)

- Œ„§®§–°¢B.-I. Kim, S. Jeong, J. Shin, J. Koo, J. Chae, S. Lee, °»A Layout- and Data-Driven Generic Simulation Model for Semiconductor Fabs°…, IEEE Trans. Semicond. Manuf. Vol.22, p.225 (2009)

- Œ„§®§–°¢≥˚ª÷≈ƒ∏µπß, °»AEC/APC§Œ∏∂≈¿§œ1982«Ø§ÀΩ–¥Í°¢83-84«Ø§À∏¯≥´§µ§Ï§øNEC»Ø§Œ∆√µˆ,°… •ª•þ•≥•Û•ð°º•ø•Î(2009«Ø11∑Ó12∆¸)

- Œ„§®§–°¢D. Huang, H. S. Sarjoughian, W. Wang, G. Godding, D. E. Rivera, K. G. Kempf, H. Mittlemann, °…Simulation of Semiconductor Manufacturing Supply-Chain Systems with DEVS, MPC, and KIB,°… IEEE Trans. Semicond. Manuf. 22, 164 (2009)