新材料を短時間で開発できるコンビナトリアル手法で大きな前進

コンビナトリアルと呼ばれる手法を使って新材料を開発するビジネスが活発になってきた。多元系材料の薄膜を形成するのに組成を連続的に変え、最適な組成を見出すのに使う(図1)。2007年にSEMICON Westで展示した米Intermolecular社の材料組成やプロセス条件を変える方式とは違い、薄膜の組成を連続的に変えられる。真空装置やスパッタリング装置を使う。英国のIlika(イリカと発音)社、日本のコメット社を紹介する。

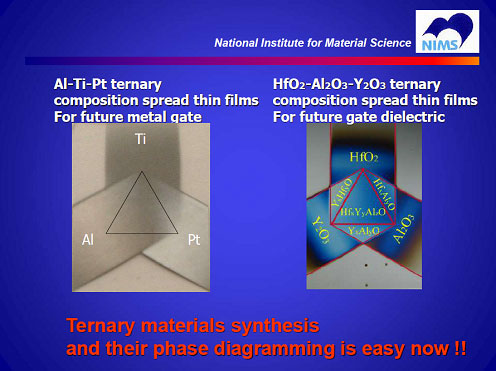

図1 3元系、4元系の材料を連続的に変える 将来のCMOSトランジスタのゲートメタル(左)とゲート絶縁膜(右)の最適材料を探す 出典:物質・材料研究機構

英国Southampton大学からスピンオフしたIlika Technologies社、物質・材料研究機構とスピンオフして設立されたコメット社などがコンビナトリアル手法で成果を出し始めている。いずれも博士号を持つ社員が圧倒的に多い研究開発会社だ。Ilika社は、液体を全く使わない薄膜リチウムイオン2次電池を開発し、事業化を始める。コメットは装置販売や材料開発サービスやコンサルティングなどのビジネスで2007年の創業当時から売り上げは20倍になったと同社CTO(最高技術責任者)の知京豊裕氏は言う。

Ilika社は、大手企業とパートナーシップを組みながら、新材料を使った製品を開発する。開発した薄膜リチウムイオン電池では、社内にパイロットラインはあるが、量産するためには大手パートナー企業と提携する。同社の特長は、薄膜電池の上にさらに何層も積層できること。すでに2個スタックしたリチウムイオン電池で出力8Vが得られており、同社は10層積むことを目標に掲げている。積層する場合には電池間に絶縁膜を形成するため、直列接続だけではなく並列接続も可能で、要求次第でカスタマイズ可能である。「名前を出せないが、大手メーカーと話し合いを始めていると同時に顧客の評価も始めている」と同社CEO(最高経営責任者)のGraeme Purdy氏(図2)は述べる。

図2 Ilika社経営陣たち CEOのGraeme Purdy氏は右端 出典:Ilika Technologies

薄膜リチウムイオン電池には、発火の心配がない、小型・薄型といった特長がある。ワイヤレスセンサネットワークのバッテリ用に向く。これまでもいろいろな企業が開発に挑戦してきたが、成功例はまだない。米Cymbet社は、2013年にBGAパッケージに封止した薄膜リチウムイオン電池を出荷したが(参考資料2)、その後ビジネスはうまくいっていないようだ。今年の3月に薄膜チウムイオン電池の生産中止を決め、ビジネスモデルも変える、と同社のスポークスマンは筆者に語った。その前には、アルバックが薄膜リチウムイオン電池用の製造装置を発表した(参考資料3)が、この装置を使って商品化した例もなく、アルバックは装置製造を手放したようだ。これらの薄膜リチウムイオン電池では、正極(電池ではカソードと呼ぶ)にコバルト酸リチウム(LiCoO2)、負極(同アノード)にリン酸リチウム(Li3PO4)を使っている。

Ilika社の方法は、正極、負極材料が従来のこれらの材料とは異なるという。さらに、これまで使っていたスパッタリング方法は使わない。E-ガン(電子銃)とKセルるつぼを使った蒸着法を使っている。従来のスパッタ法では基板温度が700℃程度と高く、アノード電極、固体電解質の上にカソード電極を堆積すると、アノード電極のLiが壊れてしまうからだ、とPurdy氏は述べる。スパッタリングの際にできるプラズマクラスタが再活性化し、LiCoO化合物が再結晶してしまうため、その上に積むことができなくなるとする。

E-ガンでは基板温度を半減できるため、Liが崩れないとしている。このため、薄膜バッテリセルの上にさらに何層ものセルをスタックできるという訳だ。E-ガン蒸着だとLiやCoをそれぞれ独立に蒸着、制御できる。目標とするのは10層の積層構造で、これができればバッテリの出力は最大40Vにもなる。

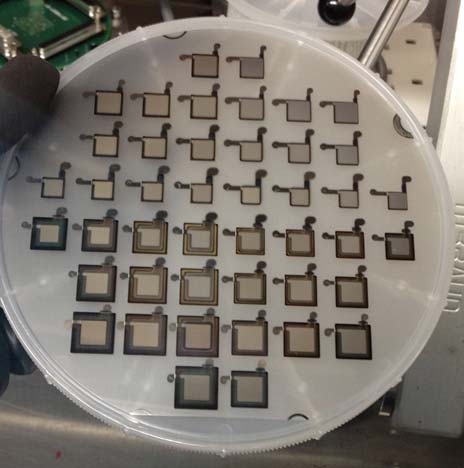

Ilika社が薄膜固体電解質のリチウムイオン電池のスタックを試作できた(図3)のは、材料の最適な組成を作り出すことができたからだ。さまざまな組み合わせの中から最適なストイキオメトリを得ることができたのは、コンビナトリアル法のおかげである。

図3 Ilika社が開発した薄膜リチウムイオン電池 ここでは6インチウェーハ上に試作したが、基板温度が300℃と低温なのでガラスでもポリマーでも可能だという 撮影:津田

Ilika社がコンビナトリアル技術用に開発したE-ガン装置は最大6つのチャンバを持ち、最大6元素を同時に蒸着できるが、一つはリペア用にするなど冗長構成を採る。Kセルるつぼと基板との間にシャッターを配置しており、基板のサセプタとKセル、シャッターとの距離や配置などで連続的な組成変化を実現している。基板もシャッターも動かさない。このジオメトリが濃度勾配を形成するという。駆動部がないため、コスト、効率(生産性)が良いとしている。膜の構造はXPSを使いインサイチュでチェックしている。

同社のビジネスモデルはあくまでも製造のライセンスを販売したり、共同開発したりすること。パートナーとして、2013年には米Applied Materials、村田製作所、トヨタ自動車、東芝、Boeing、Rolls-Royce、Shell、Sigma-Aldorich、英DSTL (Defence Science and Technology Laboratory)の9社がいた。ただし、2014年には7社に減ったが、大手と密な関係になったという。

一方、国内のコメット社は、かつての中央研究所ブームが終わり、材料の研究開発を行うところが少なくなったために設立された。「今は大学や自治体の研究所、中小企業が技術開発を行っているが、知識の集積がバラバラでテクノロジーギャップが大きい」と知京氏は語る。このギャップを埋めることが同社のミッションだ。コメット社のビジネスモデルは、コンビナトリアル装置の販売と、材料開発コンサルティングサービスである。

材料開発サービスでは、顧客の目的に応じて材料のコンサルティングを行う。実験の手順や結果、結晶構造に加え、考察のレポートも出すことで収入を得る。顧客のニーズに応える中央研究所的な役割を果たし、知識を顧客に提供する。考察の評判が良くリピータ率が高いと知京氏は言う。

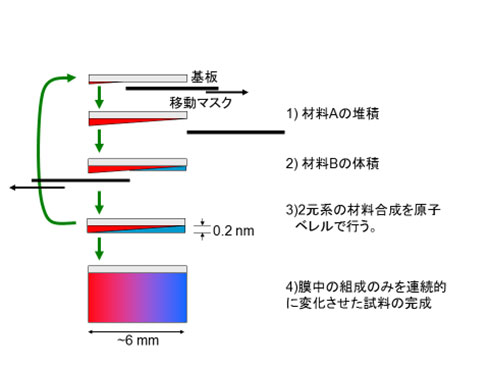

同社の技術はスパッタリングを使う。図1のように、例えばHfO2とAl2O3、Y2O3を堆積する場合に、それぞれの組成を連続的に変えることで、新しいゲート絶縁膜の組成を調べることができる。コメットの技術は、シャッター(マスク)を動かし制御しながら膜厚が一定になるように自動的に調整する。二つの材料を連続的に混ぜる場合の例を図4に示す。

図4 基板上に形成する薄膜に対してシャッター(マスク)を制御しながら均一な膜厚に調整する 出典:コメット社

移動させるシャッターは堆積速度とシャッター速度をパソコンで自動的に制御し、同じ厚さに調整する。スパッタリングだと混合物のターゲットを用意できる。装置は6台のスパッタターゲットを持ち、その内3つが大きなターゲットである。薄膜成長の様子を、イントラネットを通してオフィスのディスプレイ画面で見ることができる。成長した薄膜の組成評価にはX線回折や蛍光X線分析、放射線分析Spring-8などを利用する。装置の価格は1台6500万円程度だという。

両社ともPh.D(博士号)を持つ社員ばかりなので、実験には単純作業を避けるため、自動化を徹底している。研究開発会社らしさは共通だ。

参考資料

1. 実験条件を数十〜数百種類も同時に変えられるプロセス開発サービス (2007/07/27)

2. 厚さ150µmのLiイオンバッテリ、半導体プロセスで作製、商品化1号 (2013/11/20)

3. 厚さ50µmのリチウムイオン電池を作成できる技術、装置をアルバックが開発 (2008/12/03)