使えるフリップチップ技術が登場、IoTデバイスに最適

これまで難しかったフリップチップ技術によるLSIパッケージが実用化できるようになりそうだ。電極にかかる荷重が従来の1/20となる0.12g重/バンプと小さく、しかも接合温度が80°Cと従来の1/3で可能になるからだ。このようなLSIパッケージ技術を日本のベンチャーであるコネクテックジャパンが開発、数百件の引き合いに沸いている。

図1 コネクテックジャパン 代表取締役兼CEOの平田勝則氏

フリップチップ技術は、端子間ピッチを狭くして微細なパッケージにも対応できるとして1960年代にIBMが開発した。IBMのメインフレームコンピュータに搭載されたことがあった。ところがいつまでたっても普及しなかった。ワイヤボンディングを使わずに平べったいビームと呼ばれる配線リードを使い圧着で接続するため、微細化が進むLSIに向くだろうと言われてきた。インダクタンスが少なく高速化しやすい上に放熱も有利だったからだ。ところが、期待された割にさっぱり実用化が遠く普及してこなかった。

その原因は、熱圧着で付ける荷重と高温処理にあった、とコネクテックジャパンを2009年に創業した代表取締役兼CEOの平田勝則氏(図1)は語る。シリコンチップは微細化や多層配線が進むほど、フリップチップから遠ざかった。というのは、多層配線のLow-K低誘電率材料は、誘電率が低いため寄生容量が少なく高速化に向くと言われながら、多孔質でスカスカの構造になるため機械的な力に弱く、つぶれやすかったからだ(図2)。

図2 電極にかかる荷重が1/20、接合温度は1/3 出典:コネクテックジャパン

接合温度が今回80°Cまで下げられるようになったが、従来の260°Cという半田温度ではガラス転移点以上となり、基板の熱膨張が30ppm/°Cと大きくなり、接合ピッチを40µm以下に微細化できなかった。昨年まではガラス転移点以下の130°Cで接続できたため、40µmピッチが可能になった。今年はそれをさらに80°Cまで下げることができたという。詳細はSEMICON Japanで見せるとしている。

同氏は、ダメージの少ないボンディング方法を考えた。同社がMosterPACと呼ぶこの技術は、プリント回路基板でよく使うスクリーン印刷技術を駆使するもので、特殊な装置ではない。LSIのプリント基板上にチップをマウントする場合、基板電極パッド上にスクリーン印刷でバンプ電極を形成する。スクリーン印刷のスキージの穴のサイズで最小寸法が決まるが、最小寸法40µmピッチまでは形成可能だという。その上に、NCP(Non-Contact Paste)と呼ぶ液状レジンで被覆し、その上に電極パッドの付いたチップをフェースダウンで載せ、基板温度を上げていく。少し温度を上げると、NCPのレジン粘度が下がり液状になるため、チップと基板間の電極同士からレジンが押し出されて排出され、電極同士が接着される。さらに温度を上げて加熱すると硬化してレジンは固体になるという訳だ。

微細化に関して、40µmピッチ (線幅/線間隔=20µm/20µm) 以下の微細化も可能で、同社は印刷ではなく、インプリント技術を使えば10µmピッチまで可能だと見ている。

電極同士を接着させた後、電極間の隙間を埋めるというアンダーフィル工程がこれまでは必要だが、BGAと違ってMonsterPACではアンダーフィルは要らない。このレジンと温度管理などがキモだが、この技術は秘中の秘であり、コネクテックが製造を請け負う。使用する装置は、全て自社製でウェーハ工程でのミニエンバイアラメントと同様、局所クリーンルームを設けている(図3)。その清浄度はクラス1と、清浄度が高いながらも大規模クリーンルームを必要としない。

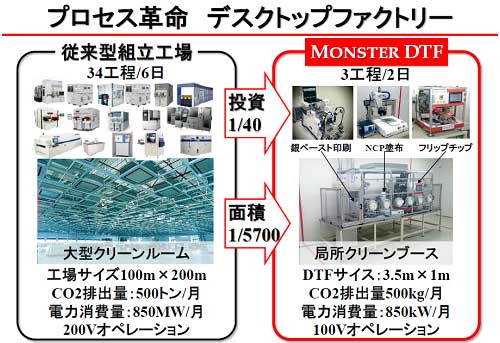

図3 装置はデスクトップサイズ 出典:コネクテックジャパン

フリップチップ実装が実際に使えるようになると、単なるLSIだけにとどまらない。これまでワイヤボンディングしか使えなかったMEMSのパッケージングや、フレキシブルエレクトロニクスで使う柔らかで安価なプリント基板フィルムにも使えるようになる。ポリイミドフィルムは高温に耐えられるが、価格が高い。このためフレキシブル基板は高価で、普及できていなかった。今回の技術を使えば、MEMS電極上にバンプをメッキで形成しなくて済むため、プリント基板側にバンプを銀ペーストと印刷で形成しておき、このMonsterPAC技術で接合できる。

MEMSは、加速度や回転ジャイロ、圧力などを検出するのにこれまではスマートフォンによく使われていた。これからのIoT時代のセンサとしてもさらに使われていくであろう。フレキシブルエレクトロニクス技術は、能動デバイスにシリコンCMOSチップを薄く削って使えば高機能なフレキ基板が可能になる。残念ながら有機トランジスタは20年たっても一向に性能が上がらないため、能動素子にシリコンを使うフレキシブルハイブリッドエレクトロニクス(FHE)という分野が活性化し始めており、この分野でも実用化が期待される。

IoTデバイスはこれまでにないほどの少量多品種になるからこそ、低コストで作ることがカギを握る。コネクテックが作った装置は小型・軽量・少面積であるため、装置価格、運用コスト、設置面積などからも低コストで済みそうだ。加えて、1個から十数万個/月まで対応できるとしている。平田氏の見積もりでは、従来の後工程工場と比べ、投資金額は1/40、面積は1/5700で済むという。

この技術にいち早く目を付けた米国防総省が主導する次世代の産官学FHEプロジェクトである、NEXTFLEXへの参加がこの7月に決まった。Boeing社やLockheed Martin社をティア1サプライヤとし、EastmanやQualcomm、DuPont、Applied Materials、GEなど7社をティア2サプライヤとするコンソーシアムで、コネクテックジャパンはEquipment Affiliate(装置関連企業)として参加している。