TI、EV向けバッテリパックの製品ポートフォリオを増強

車載向け半導体の日本市場で苦戦しているTexas Instruments(TI)だが、EV(電気自動車)のパワートレインとなるLiイオンバッテリシステムBMSのIC製品ポートフォリオの拡充を図り始めた。セルのモニターICだけではなく、バッテリシステム監視IC、さらにBMS全体を管理するマイコンと周辺回路ICにも注力する。今回は上の2製品をリリースした。

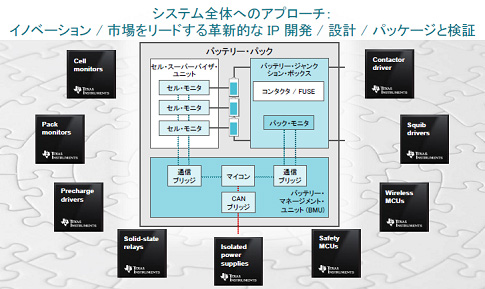

図1 BMSでのTIのアプローチはBMSシステム全体の製品ポートフォリオ増強へ 出典:Texas Instruments

このほどリリースした製品は、精度1mVで最大18個のセルまで管理できるIC「BQ79718-Q1」と、バッテリパック全体をモニターしマイコン系の管理システムにデータを送るIC「BQ79731-Q1」の2製品。これまでは前者のセルモニターICの発表が多かったが、TIはバッテリパックとしてのモニター回路「バッテリジャンクションボックス」も追加した。

一般に、EV用のバッテリは電圧が約4Vの小さなセルを直列接続して400V程度まで上げている。セルごとのバラつきは半導体チップと同様存在するため、充電中に一つのセルAが満充電に近づいても別のセルBがまだそのレベルにまで充電されていなければ、時間的に待たなければならない。あるいは再配分する技術もある。とにかくセルの充電状態を揃えるためのセルモニターICは欠かせない。

今回、TIのBQ79718-Q1は、各セルの電圧を、同期をとりながら同時刻のセル状態を監視し、調整する。電圧精度が1mVで測定できると実はバッテリを満充電ギリギリまで使える。Liイオンバッテリでは過充電は極めて危険で、体積が膨張し破裂したり発火したりする恐れがある。そこで「絶対に」過充電させないため、システムとして満充電の定義を真値の例えば90%とし、マージンを必ず取っておく。つまり運転手に対して90%を満充電としておく。同様に過放電もバッテリに損傷を与えるため、放電の残り例えば10%をゼロと定義しておく。マージンが広いと安全だが、走行距離は短くなる。真値の10%から90%までしか使えないからだ。

走行距離を長くするためにはバッテリのマージンを狭くすればよい。しかし安全性が損なわれる。そこで、安全性を担保しながら、マージンを狭くするためには測定精度の向上が求められる。例えば、電圧精度が10mVしかなければマージンも広くしなければならないが、これが1mVだと狭くても安全性は担保できる。例えばセルの動作可能範囲を5%〜95%に広げられれば、バッテリを使える時間が延ばせる、すなわち走行距離を長くできるという訳だ。

今回TIが開発したバッテリセルモニターは、精度が1mVと従来の同社製品の3.5mVよりも高くなった。このため航続距離を20%伸ばせるとTIは言う。しかも、1チップで最大18個のセルまでモニターできる。EVでは通常、400Vまで昇圧するため、セルを100個程度直列接続している。1チップで多数のセルをモニターできれば少ないICで済ませることができる。EVでは急速充電に対応するため、800Vまで昇圧するバッテリパックにもこの製品は対応している。

もう一つの製品BQ79731-Q1は、電圧と電流の同期機能を使ってバッテリパック全体の電力を瞬間的に監視し、バッテリが正常に働いているかどうかを瞬時に取得できるという機能を持つ。同期は64 μs以内に電圧と電流を同時に測定できるとしている。電流の測定精度は0.05%という。

もともと、BMSのセルの充放電を管理するICとしてAnalog Devicesの旧Linear Technology部門が先駆者であった。ADIは独自のBMS製品を持つMaximも買収したため、BMSでは圧倒的に強く、TIの自動車用チップは日本国内ではさほど強くなさそうだが、今後TIは、BMSのポートフォリオを充実させていく。セルの把握だけではなく、バッテリ全体の電圧・電流を同時に測定することにより、充電状況だけではなくバッテリの経年劣化を見ることができ、バッテリセル温度も把握できるようになるという。