シリコン表面に2次元IDバーコードを打つレーザーマーカーをコマツが商品化

コマツエンジニアリングは、シリコンチップ上に2次元バーコードのID番号を打ち込むIDマーカーを開発、このほど販売を開始した。半導体ICチップ表面の一部に100μm角の領域に2次元のバーコードをレーザーマーカーによって印字する。この2次元バーコードはSEMIが提案している規格に準拠している。問題があったときにはリコールが義務付けられている自動車業界に向け、チップごとに製造番号を追跡できるため問題解決を促進する。

自動車では半導体の搭載率が年々高くなってきている。このため万が一の事故やリコールがある場合には、チップに異常はなかったか、あればいつどこで作られたチップなのかをトレースできれば問題が早く解決できる。自動車メーカーのトヨタは、ID番号をつけるメリットを昨年12月にセミコンポータルが開催したSPIフォーラム「車載半導体、品質とトレーサビリティのインパクト」で強調した。

自動車だけではない。PC用のプロセッサが本当は1GHz品なのに捺印を2GHz品と書き換えて横流ししているチップブローカーが暗躍しているという話も聞かれる。知らずにPCを使っていて動作が遅いと嘆いていると粗悪プロセッサ品を掴まされていた、という笑うに笑えない事態になりかねない。

半導体メーカーによっては、ウェーハ上に形成されたマトリクス状のチップのマッピングを管理しているためチップ表面にID番号を打つ必要はないと考えている企業もある。しかし、ウェーハ完成後のチップのマップデータを入力した後、裏面研磨してテープに貼り付け、さらにウェーハをダイシングしたチップをトレイに移す際、またマッピングし直す。トレイのマップ情報を得た後も、バーンインテストなどで高温槽に入れテスト後にチップの性能をランク分けしなければならない。ランク分けしたチップをトレイに入れ直し、さらにマッピングし直して最初のウェーハマッピング情報と1対1で管理しなければならない。

コンピュータで管理する限り問題は起こらないが、人間が途中に介在するとトレイを取り違えるというミスが発生する可能性は起きる。さらには、フラッシュメモリーと擬似SRAMやSRAMを搭載するMCP(マルチチップパッケージ)や、プロセッサやSoCとメモリーやアナログICなどを搭載するSiP(システムインパッケージ)などKGD(known good die)として他社のチップを購入するとなるともはやマッピング管理にも限界が出てくる。チップにID番号が振ってあればどのように入れ違いがあろうと、どのような組み合わせであろうとチップをトレースできる。

コマツのICマーカーは、パッケージに封止された表面に捺印するのではなく、チップの表面そのものに製品番号、ロット番号、製造年月などの情報を2次元バーコードの形で記録する。今回の技術は0.1mm角の範囲に16ドット×16ドットの情報を書き込む訳だが、レーザーでシリコン表面を部分的に溶かし突起を製造するため表面を顕微鏡で読み取ると情報を認識できる。ただし、パッケージ表面からは見えない。問題が起きた場合は、発煙硝酸でパッケージをはがすか、レーザードリリングで相当する部分を削り取ってチップ表面を露出させバーコードを読み取ることになる。

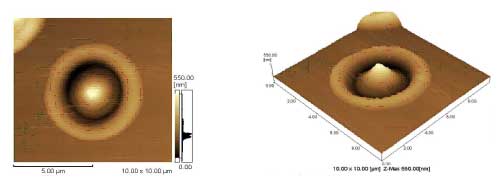

図1 読み取り画像 一辺は100μm角。生のウェーハに2次元バーコードを打ったもの

問題は、レーザーを照射しシリコン表面を溶かすとシリコンや酸化膜などが飛び散ってしまい、チップ表面に悪影響を及ぼさないかどうか、という点だ。コマツエンジニアリング計装システム事業部メカトロニクス部の森彰部長は、最も苦労してそのノウハウを特許化したのがまさにそ部分だという。ここに照射するレーザーはYAGの第2高調波(532nm)をパルス発振させる。一辺100μmの四角形内部に16ドット×16ドットのマトリクスのドットを形成するので、ビームを細くしたいためである。YAGそのものだと1.064μmの波長だからこれ以上はビームを絞れない。ビームは細いほど微細に書ける。レーザービームで形成したドットをAFM(原子間力顕微鏡)で観察すると突起が出ている。

図2 ドットをAFMで観察 ドットの直径は6μm

実はこの構造にすることで溶けたシリコンや酸化膜などがほとんど飛び散らないのだという。森部長によると、レーザーを照射した瞬間はシリコン表面が溶けて、凹状の池のような液面がまず出来、温度の低い周辺から固化していく。冷えたところが中心に迫ってくると下に凸の液面だから減った体積を元に戻そうとする力が働き、中心にかけて盛り上がってくる。そうなると飛散物はほとんど出てこないとしている。森氏はこれを「ほとんどと言ったのは、5μm程度のドットサイズよりも1/1000も小さい異物が見えることはあったからだ。それを分析してみると酸化膜だった。半導体プロセスで使われる一般的な洗浄法で洗い流すときれいになった。だからほとんど飛ばないと表現した」と言う。強力なレーザーパワーを照射して対象物を溶かしてしまう、アブレーションとは全く違う方法だとしている。いわば、溶かして固めることがミソであるから、レーザーパルスの照射時間、ピークパワー、ドットサイズの3つの最適な条件を求めることで、図2のようなきれいなドットを再現性よく形成できるのだとしている。

図3 受注生産に入ったコマツのチップIDマーカー

完成した装置「チップIDマーカー」では、対応できるウェーハサイズは5、6、8インチだが、要求次第では300mm(12インチ)にも対応する。ウェーハカセットの装着した後スタートボタンを押してからマーキングが終わるまでの時間は、搬送時間を含み250個/ウェーハの場合1時間程度だという。チップ当たりに換算して約2秒/チップに相当する。日本だけではなく世界から要求があれば販売する。初年度の販売目標は5台。

半導体チップの4隅のどこかに2次元バーコードを形成する大きさが今の100μm角からさらに微細になるとバーコードも小さくしなくてはならない。SEMIの規格では、1辺の長さは固定したものではなく将来の微細化にも対応している。この装置では、50μmから200μmまで対応できる。