Infineon、使いやすさ重視でIGBTモジュール事業を強化

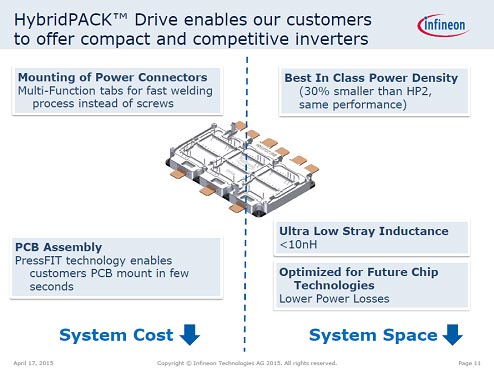

Infineon TechnologiesがIGBTパワーモジュールビジネスに力を入れている。産業機械や鉄道車両、風力発電など大電力向けのモジュール(図1)を開発したことに加え、ハイブリッドカー(HEV)や電気自動車(EV)向けのHybridPACK Drive(図2)を開発中である。いずれも従来よりも大きな電力を扱え、寄生インダクタンスを下げたことで安定なスイッチングをサポートする。

図1 Infineonが開発、IGBTパワーモジュール企業に無償ライセンスした新型パッケージ 出典:Infineon Technologies

図2 HEV/EV用のHybridPACK 左下のHybridPACK 1から上のHybridPACK 2に電力容量を増やした後、効率を上げHybridPACK Drive(右下)では30%小型にした

AC-DCコンバータ、DC-DCコンバータではIGBTトランジスタ単体で使うことは少なく、3個あるいは6個一組で使うケースが多いため、トランジスタ単体よりもモジュールの方がユーザーにとっては使いやすい。個別トランジスタで大電流を流す回路を構成すると、ノイズやリンギング、オーバーシュート、アンダーシュートなどの影響を受けやすく、かなり慣れたパワー設計者ではないと設計図通りにスイッチングさせることが難しい。このためモジュールになっていれば、パワー回路に余計な神経を使わなくて済む。

大電力用のパワーモジュールは、100mm×140mm×40mmのサイズに3.3kV/450A、4.5kV/400A、6.5kV/275Aの複数のIGBTを入れることができる(参考資料1)。このパッケージは、ドイツのバールシュタイン工場で開発・製造されており、非常に大きな電力を扱える。この工場では、パワーデバイスの後工程の全て; 開発、生産、品質管理、サプライチェーン、マーケティングまでを扱う。

新型モジュールのメリットを幅広く活用可能な環境を実現するため、Infineonは、IGBTパワーモジュールのプロバイダ全社に対し、設計の無償ライセンスを提供したことを2014年の12月に明らかにした。Infineonや三菱電機はこの時に開発に着手した。このほど、Infineonは量産にこぎつけた。5月20日から東京ビッグサイトで開かれるテクノフロンティアで両社から展示される予定になっている。

小さなパッケージでIGBTモジュールを大電力用途にも使えるようになったのは熱設計だけではなく、寄生インダクタンスを従来の90nHから15nHへと1/6に削減できたことが大きい。寄生インダクタンスが大きいと、オンからオフへスイッチングする時、過渡的に電圧のオーバーシュートが起き、その後の電圧波形はリンギングしながら減衰する。オーバーシュート電圧が大きければ破壊に至ることがある。寄生インダクタンスを小さくすれば、オーバーシュート電圧が小さくなり、スイッチング上は問題なくなる。

EV/HEV用のパワーモジュール

Infineonは、電気自動車やハイブリッドカー(EV/ HEV)向けのIGBTパワーモジュールHybridPACKでも実績がある。2007年にHybridPACKを生産開始(参考資料2)、以来100万個出荷した。2012年1月にはHybridPACK 2をリリース、BMWの電気自動車i3とプラグインハイブリッドカーi8にHybridPACK 2を搭載しているという。この市場をけん引する強いモチベーションは、安全確保、低コスト化、CO2排出削減、である。これにより、HEV/EVの市場は今後20%のCAGRで伸びると見る。

また、InfineonはBMWと密に協力している。BMW i3の電気ドライブには75個の半導体が使われている。さらに、エアバッグ制御やLEDライトモジュール、ステアリングロック、ワイパー、シートベルトリトラクター、などにも半導体を使っているという。

HybridPACKのこれまでの実績から、フィールドテストで20万時間を達成している。複数のOEMとティア1メーカーに納入してきたが、性能の劣化はなく、目に見えるような劣化もないという。熱特性や電気特性、機械特性も問題のないことを確認している。

さらに、新製品HybridPACK Driveを開発中だ(図3)。従来のHybridPACK 2の800A/650V(520kVA)製品と比べると、660A/750V(495kVA)とやや電力は小さいが、パッケージのサイズは30%も減少している。熱設計が進歩しており、Tjmaxは175℃と従来の150℃よりも高い。また寄生インダクタンスは従来の14nHから10nH未満に減らしている。

図3 第3世代のHybridPACK Drive 電力密度を上げ損失を削減した 出典:Infineon Technologies

HybridPACKは、ゲートドライブ用の信号端子と大電流を流すパワー端子を別に設けていることも特長だ。信号ピンはプリント回路基板に実装し、平たい銅板のパワー端子は、モーターなどの端子とつなげる。内部のチップのボンディングパッドとはAlあるいはCuのワイヤーボンディングで、サブストレート上の銅配線(厚さ300µm)と接続する。サブストレート上の銅配線と外部の銅パワー端子とはウェルディングで圧着する。配線をできるだけ平坦なメタルを利用したことで寄生インダクタンスを減らしている。

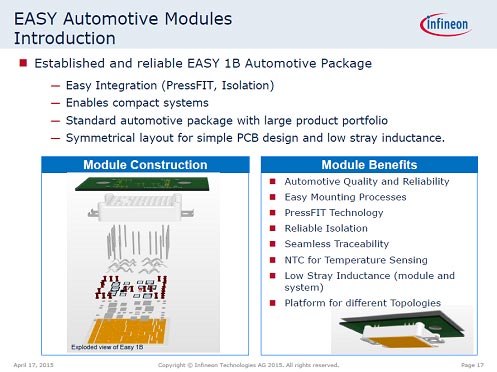

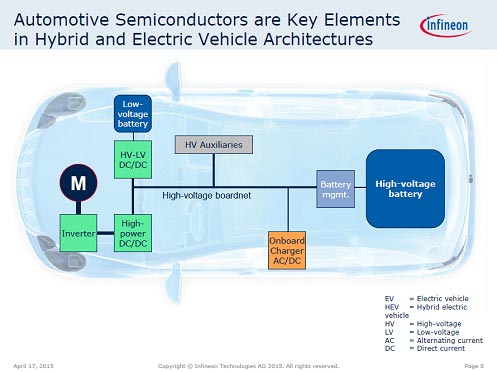

信号ピン用は細く、そのままプリント回路基板に挿すことができる(図4)。HEV/EVでは、パワートレイン用の300V以上の直流電源(バッテリ)と、従来の12Vの鉛蓄電池の両方を使う。ウィンドウの開閉やワイパー、ドアミラーの開閉など比較的簡単なモーターは鉛蓄電池で動作させる。ほとんどのECU(電子制御システム)は、鉛蓄電池を電源としている。しかし、高電圧部分はパワートレイン用のモーターだけではなく、回生ブレーキ用の発電機からの交流を直流に変換するオンボードチャージャーや、大電力のDC-DCコンバータなどにもパワーモジュールが使われる。

図4 信号ピンはプリント基板にそのまま実装する 出典:Infineon Technologies

パワートレインの大電力モーターをドライブするためのデジタル信号回路部分は、鉛蓄電池の低電圧を利用するため、クルマの電源システムをしっかり分ける必要がある(図5)。特に直流の300Vを交流の1000V近いショックがあると言われている。死に至る危険もあるため、十分な絶縁が必要である。ちなみに欧州で今、12Vの鉛蓄電池に替わり48V系の回路を使う見当が進んでいるが、48Vの人体への影響が100Vと同程度になる最大の直流電圧だからである。

図5 HEV/EVでは、300V以上の高電圧系と12Vの低電圧系を使う 出典:Infineon Technologies

参考資料

1. Infineon、パワーモジュールのパッケージ新工場を公開 (2015/04/24)

2. ハイブリッドカー専用の小型・高品質のパワーモジュールをインフィニオンが開発中 (2008/11/21)