三菱電機、SiCインバータを一体化したモータ試作、インホイールEV射程内に

三菱電機の先端技術総合研究所は、SiCトランジスタを使ったインバータ(プリント基板)とモータの軸とを一体化、別々の場合よりも体積で50%削減することに成功した。SiCインバータ一体型モータ技術は、将来のインホイールモータ利用の電気自動車を視野に入れることができる。

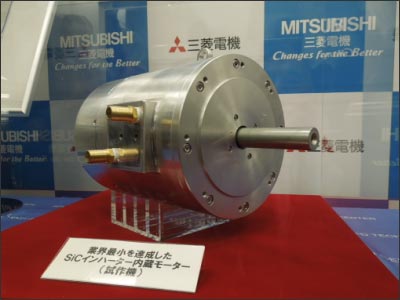

図1 インバータを一体化した三菱電機のモータ

三菱電機は産業用モータで培った技術、SiCトランジスタとショットキダイオードを使ったインバータ技術、さらに一体化するための熱設計技術を元に、今回インバータのプリント回路基板をモータと同じ軸に搭載した。これによりこれまで公開されたインバータ一体型モータの中でも最小の試作品ができた。モータの出力は70kWと、三菱自動車のi-MiEVの46kWよりも大きい。

これまでもインバータとモータを一体化した試作例はある。ロームが試作したSiC MOSFETを利用したインバータを安川電機がモータ内に組み込んだ実験例(参考資料1)を昨年9月に発表、10月のCEATECでも展示した。この時は熱設計よりは配線の短縮によるノイズの低減がメリットとして言われた。今回のターゲットの一つはインホィールモータ(参考資料2)である。これは、電気自動車の走行距離を1.6倍程度伸ばすことができ、縦列駐車の車庫入れを楽にできるなどのメリットがある。

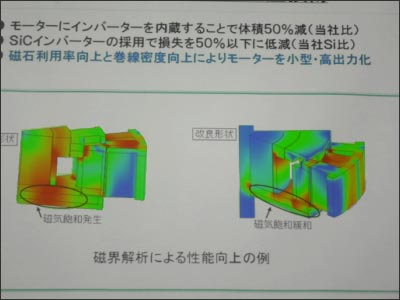

今回、一体化するにあたって磁石の熱の問題を解決した。特に高温中でのモータを流体力学/磁力線解析のシミュレーションで解析してみた。従来磁石の鉄心に磁化飽和が見られたため、構造や寸法を変えてシミュレーションし、鉄心の幅と長さなどを最適化した(図2)。この結果、高温動作時でも磁化は飽和せず、すなわち無駄な熱にならず、モータの効率は5%程度上がった。熱解析シミュレーションには市販のツールを使い、インターフェース部分を独自に加工したという。インバータそのものは既存のプリント回路基板と部品を使っている。SiC以外は特に耐熱性の部品や基板は用いていない。

図2 従来の鉄心(左)と最適化した鉄心(右)

右の磁石は、磁化の飽和が緩和されている

インバータ一体型のモータを用いてクルマの走行パターンに沿って、回転速度やトルクを変えてみる実験も行った(図3)。自動車の運転状況のように走行速度を変えたり、ブレーキをかけたりするような走行パターンを変えている。図3のビデオでは実験を短縮してあり、ゼロからスタートして速度を上げていく様子を描いている。

図3 クルマの走行パターンを変えた実験(ビデオ)

回転を上げていくとクルマの速度メータも上がっていく様子がわかる

同社は今回、インバータ回路をモータに一体化することで、システム全体の効率が2〜3%上がったとしている。モータは循環水によって冷却する。モータに入った水は、インバータ、モータを冷却した後、出口から出て循環している。70kW級のモータをクルマで使う場合には空気の取り入れ口を別に設けなければならず空冷は難しいという。

モータは、レアメタルであるネオジムを添加した永久磁石を使ったが、将来はレアメタルレスモータをロードマップに含めている。実用化には、今後の振動試験をはじめとする信頼性試験、特性試験などが必要となり、5年程度かかると見ている。

参考資料

1. ローム、SiCトレンチMOSFETで250℃動作、モータへの内蔵ボードを実現 (2011/09/13)

2. インホイールモータEVは日産リーフと同じ電池容量で1.6倍の航続距離を達成 (2011/06/17)