オランダHolst Centreが大面積フレキシブル基板向けALD技術を公開

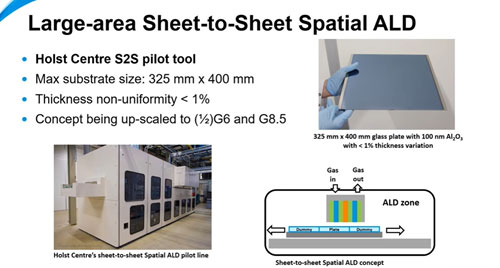

ALD(原子層デポジション)技術を大気中で、しかもロール2ロール方式の連続量産ラインで使える技術Spatial ALDをオランダの研究機関であるHolst Centreが明らかにした。ALDは原子1層ずつ堆積する技術であるため、これまでは表面吸着を利用して1層ずつ堆積するため処理時間が長かった。この常識を打ち破るフレキシブルエレクトロニクス向けの新技術で、装置も作っている(図1)。

図1 大面積に渡って均一な薄膜を形成するSpatial ALD装置 出典:Holst Centre

従来、ALDは極めて薄い薄膜を真空中で形成するのに使われてきた。例えばDRAMメモリセルのゲート絶縁膜として高誘電体薄膜を積層する例がある。真空チャンバにウェーハを入れて、加熱しながら、絶縁体となる材料の前駆体ガス(プリカーサー)をチャンバ内に導入した後、すぐに排気することで、最初の第1原子層が表面に吸着する。次に反応性ガスをチャンバ内に流しまた排気する。プリカーサーと反応して所望の原子を基板表面に吸着させる。排気の代わりにプリカーサーや反応ガスを止め、N2のような不活性ガスを流す場合もある。このようにして原子1層分ずつ積層していく。

ALDのメリットは原子を1層ずつ積層していくため、均一性が良い、表面に凹凸のついたパターンではステップカバレージが良い、厚さの制御性が良い、などである。ただし、その分、余計に処理時間がかかっていた。

このALD技術を、シリコン結晶ではなく、プラスチック基板のようなフレキシブル基板上に薄く形成する技術がここで紹介する、フレキシブルエレクトロニクス向けの大面積に渡るALD技術である。ロールツーロール(R2R)方式であるため、処理時間が短い、というメリットがある。大画面の有機ELディスプレイや、有機EL照明、薄膜太陽電池、薄膜全固体Liイオンバッテリなどの応用を狙う。

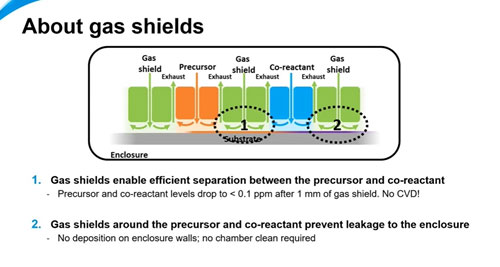

まずはこの技術の原理を紹介しよう。反応炉では、試料面に垂直にガスを吹き付ける口を持っている。装置、たとえはR2R装置では、時系列でガスを順番に交換していく。図2の最も左の緑色のガス導入口のように、最初に不活性ガスN2を流す、試料を載せたベルトを右側へ移動する。次にプリカーサー(オレンジ色)を吹き付ける。それをすぐ排気する。次にまた、不活性ガス(緑色)を吹き付けてプリカーサーの残りガスを排気する。次にプリカーサーと反応すべきガス(青色)を吹き付けることで所望の原子層を基板に吸着させる。反応に寄与しない残留ガスを廃棄し、さらに不活性ガス(緑色)を吹き付ける。以上の工程で1原子層を形成する。

図2 Spatial ALDの方法 出典:Holst Centre

図2の番号1で表示されている緑色の不活性ガスの吹き付けでは、プリカーサー(オレンジ色)と反応すべきガス(青色)との間を分離する役割を持つ。原子1層を得ること以外の反応を避けるためだ。この分離用の不活性ガスが両者を互いにシールドする役割を果たしている。また、番号2で示した不活性ガスによって、反応ガスとプリカーサーが外部へ漏れることを防いでいる。このため反応炉内の内壁には堆積されないという。

この技術は、連続的にガスに触れるような仕組みになっており、大気中でも減圧下でも行うことができるという。高価な真空システムは必要ない。

ただし、注意すべき点は、窒素ガスの純度を高めなければならないこと、ガスの流れを均一にすることなどである。プラズマCVDの場合はそれぞれ異なるプラズマ源を用意する必要があると指摘している。

Holst Centreでは、このSpatial ALD技術のプロセス開発と、製造装置、さらにそれを使ったさまざまな応用に取り組んでいる。例えばプロセス開発では、単純な酸化膜の形成だけではなく、IGZOのような多元系薄膜、III-V化合物半導体、リチウムイオン電池向けのリチウム化合物、有機・無機のナノラミネート、量子井戸などさまざまな材料について検討している。製造装置開発では、大面積基板やR2Rによるフレキシブル基板での装置開発を行っている。図1の装置は大面積基板用の装置である。