東芝S&S、アナログICのテスト時間を1/143に短縮、NIのツールが威力を発揮

アナログやミクストシグナルICなどの試作評価は手間がかかり、設計するたびにテストプログラムを作らなければならない。さまざまなテスト条件作成をはじめ結構な時間がかかる。少しでも自動化してプログラムを再利用できれば、次のデバイス評価の時間を短縮できる。東芝は、National Instrumentsのハードとソフトを初めて使ってテスト時間を1/143以下に短縮したという事例を発表した。

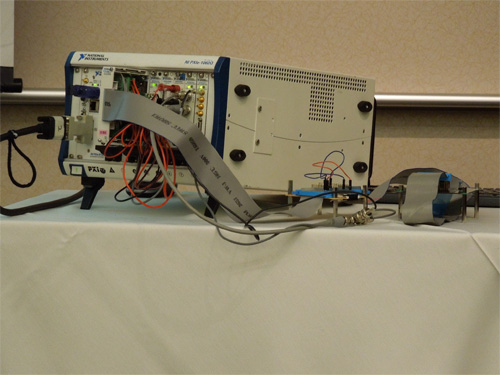

図1 テストに使ったNational Instrumentsのツール 測定器右の青い基板がDUT

東芝セミコンダクター&ストレージ(S&S)社が今回の評価で用いたICは、加速度センサーからの信号にフィルタリング処理を施し増幅し後段のASICに送るというアナログチップ。HDD(ハードドライブ)の動作中に振動を検出する。ICのテストプログラムは、回路設計が終わりプロセスに入ると同時に開発し始める。ICの試作が終わり、ファーストシリコンが出来上がるまでに初期評価するためのプログラムを開発する。評価結果をプログラムにフィードバックしデバッグして量産のテスト開発プログラムに活かす。

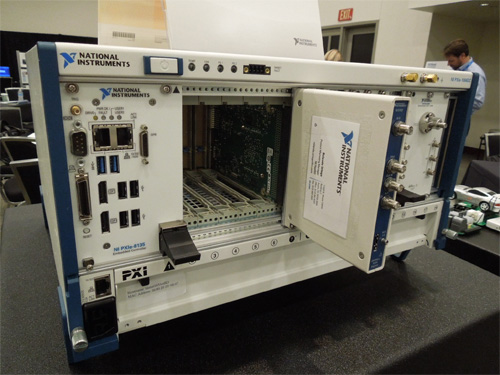

評価では、ICに加える電圧や電流、任意のサイン波形などの値を変え、ICからその波形や電圧、電流の値を測定する。ソースメジャーユニット(SMU)とAWG(任意の波形発生器)、デジタルマルチメータ、デジタイザなどの測定器を使う。さらに測定条件はさまざまあるため、マトリクススイッチを用いて、自動的に条件を切り替えられるようにした。こういった測定には専用機を使わずに、シャーシーにボードを差し込むだけで対応できるNational Instruments(NI)社のPXI(図2)を利用した。各測定器はボード1枚で出来ているため、ボードを追加すれば、これらの電流・電圧以外のパラメータも測定できる。

図2 National Instrumentsの拡張可能な測定器PXI 信号発生器やSMUなどのボードを差し込むだけで拡張できる

自動評価システムを構築したことで、今後のテストプログラム開発を短縮できると同時に、テスト品質も次第に改良されることで高くなっていく。テストプログラムは、NIの開発ソフトウエアであるLabVIEWで作り、電源電圧や端子電圧の印加、レジスタ設定や測定回路図変更などを行う。また、再構成しやすくすることを考慮しながらテストシーケンスを組んでいる。ここでは管理ソフトウエアであるNIのTestStandを使っている。

東芝は、構築した自動テストシステムを次世代製品にも適用できるようにするため、電源電圧範囲や温度範囲を広げて測定するシーケンスを作っている。さまざまな測定条件を一瞬で変えられるように、マトリクススイッチを利用した。NIはマトリクススイッチも提供している。ここでは、マトリクスの行にICの端子を接続し、列に測定器のチャンネルを接続した。これによってICのさまざまな端子に電圧や電流を加えるSMUやその結果を測定するデジタルマルチメータを、簡単に切り替えられる。マトリクス状のスイッチはマルチプレクサを使って自動的に切り替える。

この結果、全体の測定時間は従来の1/143の時間で済んだとしている。全体の測定時間は、サンプル数15個、評価項目70、温度条件3点を、サンプル入れ替え時間とつなぎ替え時間、サンプル1個の測定時間を考慮して計算した。サンプル1個を自動的に測定するとしてもすべての項目や条件をテストすると525時間かかり、PXIを使って完全自動化すると3.65時間かかった。

東芝のエンジニアは、実はNIのハードウエアとソフトウエアを使うのはこれが初めてだった。今回のテスト評価時間短縮技術は2013年になってから開発したという。これまでNIの開発ソフトLabVIEWや、ハードウエア測定シャーシーPXIなどを半導体メーカーが使ったという事例はほとんど知られていなかった。