アプライド、メガトレンドに沿った3D/20nm以下対応製造装置を着実に提供

アプライドマテリアルズ(Applied Materials)社は、3D IDや20nm以下の装置をいくつかSEMICON Westで発表したが、半導体市場のメガトレンドを見据えたビジネス戦略を改めて確認した。同社日本法人代表取締役社長の渡辺徹氏は、モビリティが市場をけん引しているため、それに合わせた装置開発を続ける姿勢を崩さない、と断言する。

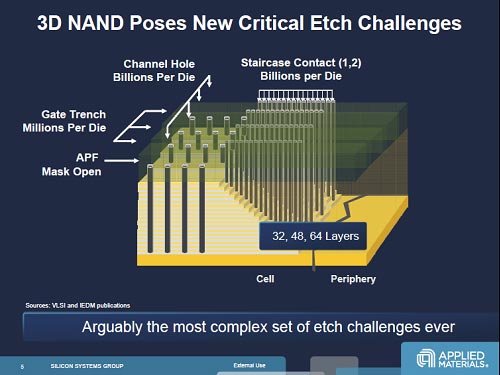

図1 3次元NANDフラッシュセルのコンタクトを取り出すための高アスペクト比を実現するCentura Avatar Etch

出典:Applied Materials

アプライドマテリアルズ社は、2011年の半導体製造装置売上ランキングにおいて久しぶりに2位に甘んじた。しかし、「得意な本流に集中することで結果はついてくる」、といたって冷静にビジネスを分析する。メガトレンドとしてのモビリティ(スマートフォンやタブレット、クルマ用の動く応用製品)が半導体市場をけん引するという渡辺氏の認識は、クアルコムが40nm/45nmはスマートフォンやタブレットのようなモバイルデバイスのブラウジング性能などが不十分だから28nm、さらに20nmへと微細化を追求するという認識とも一致する。

アプライドの得意なプラズマ装置に関して、2機種新製品として今回発表した。一つは細い穴を掘っていくエッチング装置Centura Avatar Etchである。NANDフラッシュは微細化していくと蓄積電荷が少なくなるため、微細化だけに頼るわけにはいかない。そこで、チップ同士を3次元に積層するのではなく、1チップ上のNANDセルを3次元的に積層することで微細化せずに高集積化しようというデバイス構造を東芝、そしてサムスンが発表している。構造的には、縦積みのNANDセルから電極を取り出すため、階段状にコンタクトを設ける必要がある(図1)。これに対応するためのプロセス装置がAvatarである。

Avatarは、アスペクト比が最大80:1の穴を掘ることができる。この構造から電極を取り出すためには、チャンネル層として縦に真っすぐ穴あけしなければならない。そして、階段構造に1段ずつコンタクトホールを一度に各階段までエッチングする。それも1回のエッチングで階段の上から下まで同時にエッチングする場合には、階段表面層でエッチングを止めなければならない。この階段表面層には極めて強力なエッチストッパーの役割を持たせなければならない。階段の段数=層の数は最大64層まで対応できるという。つまり1段目のエッチングの下地は64段目のエッチングにも耐えなければならない。それだけ高い選択比でエッチングする必要がある。

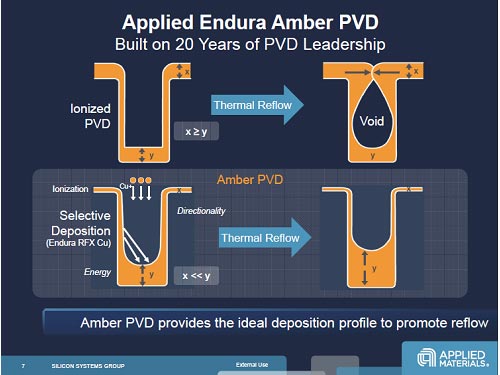

もう一つの装置は、細い穴にCuのシードメタルをスパッタで付けるためのEndura Amber PVDである。微細化により径が小さく深い溝を埋める技術が求められる。Cuイオンをスパッタリングで20nm径の穴に埋め込んでいく場合には、穴が細すぎるため、従来のコンフォーマルな手法は使えない。穴の底面のCu膜よりも表面のCu膜の方が厚くなりやすいため、スパッタ後に熱処理すると空洞(ボイド)が出来やすいという。それを防ぐために、シード層のCuメタルは穴の底で分厚く、表面と側壁で薄いという状態を作り出す必要がある。スパッタした後に熱処理すると、表面と側壁のCuが底面に流れ込むような感じになり側壁のCuが薄くなる。このような状態を毛細管現象の仕組みで実現するのだとしている。この状態でCuをメッキするとボイドを生じさせずにCuを埋め込むことができる。

図2 細長く深い穴にCuメタルシード層を、ボイドを生じさせずに堆積できるEndura Amber PVD装置

出典:Applied Materials

アプライドは製造・検査装置メーカーとして長い間、装置市場のトップに君臨していたが、2011年にASMLの後塵を拝した。しかし、「今は投資の大方がリソグラフィに向かっているだけ」と渡辺氏は意に介さない。むしろ、アプライドはプラズマプロセスのリーダーであり、この分野への参入バリヤは高いから450mmへの対応にしても必要なことは準備している、とコアコンピタンスに集中している。