Maxim、超小型PLCリファレンスデザインで高集積・ファンレスを訴求

米アナログおよびミクストシグナルICのMaxim Integrated社は、IIoT(工業用インターネットオブシングス)に使うPLCのリファレンスデザインボードを発売した。1年前にも手のひらサイズのPLCリファレンスボード「Micro PLC」を提供したが(参考資料1)、今回は体積がその40%に、消費電力が30%削減され、しかも8回路分を集積している。

図1 Maxim IntegratedのIndustrial Healthcare製品担当バイスプレジデントのSui Shieh氏の手のひらに乗ったPLC

同社Industrial Healthcare製品担当のバイスプレジデントであるSui Shieh氏はこれだけ小さく発熱もしないPLCができることを訴求した(図1)。Maximはこのリファレンスデザインを工場や工場用の機械メーカーに向けて、PLC(Programmable Logic Controller)を作るのに同社のチップを使えば、これだけ小型になり、消費電力が抑えられることを訴求し、その結果、冷却ファン無しの小型のPLCを設計できることを示す。

Shieh氏は、各社の工場をヒアリングすると、もっと小型化、ファンレスへの要求が強いという。工場のロボットの台数を増やし、各生産ラインにPLCを配置し、冗長性さえも提供できる。しかも生産システムが複雑になってきたために分散処理が必要になってくる。生産性向上のためにIndustry 4.0の導入する場合にも、小型インテリジェントなセンサが必要になり、センサからの信号をPLCで分散制御するようになる。だからこそ、小型・ファンレスにこだわる(図2)。そのためにMaximは高集積・低消費電力のICを開発してきた。

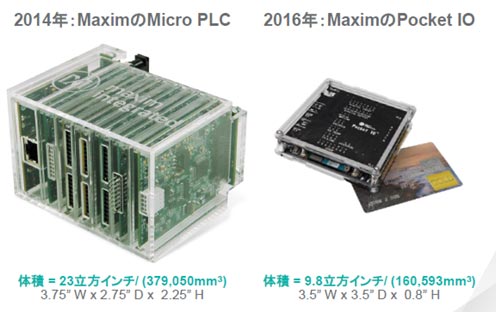

図2 前回のPLCリファレンスデザインと今回の比較 出典:Maxim Integrated

PLCの歴史は古い。工場での機械のシーケンスを従来リレーで行っていたものをマイコンなどのエレクトロニクスで処理するようになったころから始まった。Maximによると、1970年頃のPLCは一つの部屋の大きさ、1980年頃にはクローゼットサイズ、1990年頃にはデスクトップサイズと小さくなり、2000年頃にはハンディタイプのモジュールとなった。これらをコンピュータで制御していくつかのPLCを工場内ネットワークで接続して制御するという仕組みが多かった。今回はさらにカードに近い大きさまでに小型化した。

こうなると、PLCを生産ラインにある各ロボットや機械に取り付けられるようになる。突然のメンテナンスや生産品種の変更にも対応できるようになる。自律的なインタリジェントなセンサと一緒に各ロボットの制御も自律的に行うIndustry 4.0には打ってつけのハードウエアとなる。

工場の機械のシーケンサの役割を行うPLCボードがこれだけ小さくなったのは、MaximのICの性能・機能や集積度が向上したため。第1世代品と比べ、フォトカプラや電流リミッタ、抵抗・コンデンサ・サージサプレッサなどの受動部品からなるデジタル入力モジュールはわずか5チップに収まり、実装面積は1/3に、消費電力は1/2に、部品数は203個削減されたという。また、デジタル出力モジュールは、従来のICと16個のダイオード(8回路ハイサイドスイッチ)の実装面積324mm2から64mm2の1パッケージになり、部品点数は16個減少した。

加えて、フォトカプラを使わない「デジタルアイソレーション」技術によってチャンネル当たりの消費電力を1/6に減らした。絶縁にはコンデンサを使っているという。絶縁バリアは5kVあり、立ち上がりも50kV/μsと堅牢な特性を得ている。電源モジュールでも耐圧60V、効率90%を達成しながら、従来の同社製品MAX15046同期整流バックコンバータの1/4のボード面積を実現した。ここではコイルをICに内蔵した。静電耐圧ESDは15年前の15kVから35kVへと上げたという。アナログの高耐圧ながら、180nmCMOSプロセスを使っている。

参考資料

1. 「やはり日本はイノベーションを生み出す」 (2015/06/23)