三菱電機がSiC MOSFETのDC-ACコンバータで98%強の効率を達成

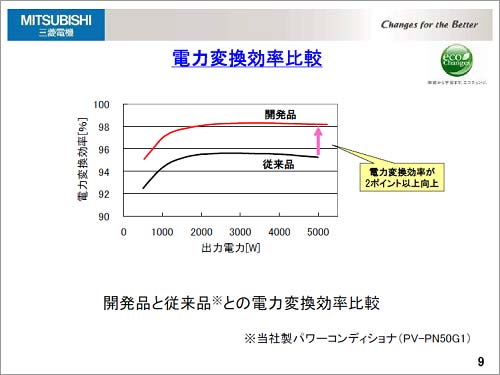

三菱電機の先端技術総合研究所は、SiCのパワーMOSFETとショットキーバリヤダイオードを用いた直流-交流変換器を試作、その入出力の変換効率を測定したところ、98%強という値を得た。これまでのシリコンIGBTとSiCショットキーダイオードの組み合わせによる変換器と比べ、2ポイント以上向上しているという。

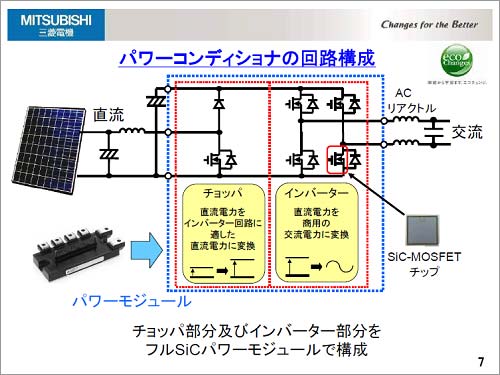

図1 三菱電機が効率98%強を達成したDC-ACコンバータ構成

これは太陽電池パネルの直流出力から、単相の200V、5kWのパワーコンバータ(三菱はパワーコンディショナと呼んでいる)を作り、その変換効率を評価したもの。通常、ソーラーパネルのパワーコンディショナには、パネルの一部が日陰になるなどして電流が減ってしまう場合に電圧を大きく採るといったパワートラッキング機能を付けているが、今回の評価では、直流から交流を作り出す変換器のみを対象とした。

今回の基本パワーコンディショナ(またはパワーコンバータ)では、ソーラーパネルからの直流電圧をチョッパ回路で昇圧し、そのあとインバータ回路を使い正弦波の交流を作り出す。

図2 効率は98%強と高い 出典:三菱電機

効率の評価は、スイッチング周波数を18kHzと従来のパワーコンディショナと同じ状態にして行った。SiCのMOSFETに替えることで効率が高くなったのは、SiのIGBTで見られる少数キャリヤの蓄積時間がないからである。加えて、出力段で正弦波をスムース(平滑)にするためのACリアクトル(コイル)とコンデンサ(キャパシタ)のうち、リアクトル部分の鉄芯の形状や巻き線を最適化したことも効率向上の要因になった。この結果、パワーコンディショナにおける電力損失は60%以上削減されたとしている。

SiCデバイス部分は、耐圧1200V、定格電流75Aのパワーモジュールにしてプリント基板に組み込んだ。この開発はNEDOの委託研究として実施したもの。

新聞報道では、SiC MOSFETが今にも量産されるような勢いだが、実際はデバイスの量産という観点からはほど遠い。SiCの電子移動度μは理論的にはSiの2倍だが、現実には1/10程度しかない。エピタキシャル成長層の上にゲート酸化膜を形成した最新のプロセスを使って形成した富士電機のSiC MOSFETでさえ、Siの1/5の80cm2/Vsという値にとどまっている。この数字は富士電機が2011年1月19〜21日東京ビッグサイトで開かれた、「第2回EV・HEV駆動システム技術展」で発表したもの。

SiC MOSFETはμが小さいためゲート電圧を上げ電流を目いっぱい流すという方法をとる。そうするとSiCトランジスタは発熱するため冷却を余儀なくされ、そのパッケージング技術にしわ寄せがくるようだ。すなわちSiCのパッケージ技術が特殊になり、プリント基板におけるSiデバイスとの互換性がなくなる恐れはある。もっと電流をたくさんとれる本来のトランジスタ特性が得られるようになれば無理なく量産へ移せることになる。SiC MOSFETの本格量産は4〜5年先と見る業界筋は多い。