50μm以下の薄いウェーハをハンダリフローできる支持治具を信越ポリマーが提案

信越ポリマーは、ウェーハの厚さを50μm以下と薄く削った後でさえ、260℃のハンダリフロー炉に通すことのできる支持用治具を開発、これから半導体メーカー、装置メーカーに提案していく。接着剤を使わずにウェーハに張ったフィルムを、ハンダボールを形成した後でもウェーハから容易にはがすことができるために溶剤を使う必要はない。このためウェーハ表面を傷めたり、溶剤による環境負荷を与えることはない。

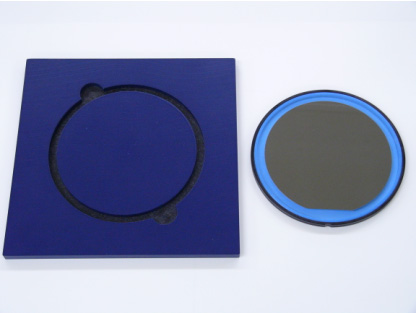

3次元ICを積層するためには、ウェーハ裏面から電極を取り出し、もう一方のウェーハあるいはチップとハンダなどで接続する必要がある。ウェーハそのものはすでに薄く削っているため支持フィルムに貼り付けた状態で作業しなければならない。信越ポリマーはウェーハをハンドリングするだけのプラスチックフレーム治具をすでに開発済みだ。今回は、薄いウェーハを張り付けたフィルムを二重リングの樹脂フレーム(写真右)と支持治具(写真左)で支え、そのまま260℃のリフロー炉に入れられるというもの。

ウェーハの薄化はこれからますます求められる。ウェーハプロセスでは取り扱いやすさから厚さ775μm程度のウェーハを使っているが、ダイシングの際にこのままの厚さでは時間がかかってしまうため裏面を100μm程度まで薄化している。チップを重ねる3次元ICのMCPやSiPなどにはこれでもまだ厚いため、さらに50μm〜20μm程度まで削る必要がある。今はワイヤーボンディングでチップ同士あるいはチップと基板同士をつないでいるが、さらに高性能・低消費電力が必要な場合には今後は貫通電極TSV(through silicon via)でつなぐようになるとさらに薄く削ることが要求される。TSV形成の時間を短縮するためだ。

薄く削ったウェーハをハンドリングするため、厚さ100~200μmのシリコーンゴム系フィルムにウェーハを載せ、二重の樹脂リングで周囲を固定する。今回は、この樹脂リングのついたフィルムを耐熱性の熱硬化性樹脂支持基板にのせ、そのままリフロー炉に入れることができる。この支持基板は短時間なら300℃の熱でも耐えられるとしている。しかも1000回程度の使用も可能だという。

使い方は以下の通りである。薄く削ったウェーハを載せたフィルムを耐熱樹脂支持治具に載せ、ハンダを載せるウェーハ面を上にする。ウェーハは、チップの後工程で使うエキスパンダに載せる要領でフィルムに載せ、ローラーなどでウェーハとフィルムを密着させる。粘着フィルムはウェーハがたるまない程度の張力を持たせてウェーハと密着させる。ウェーハ表面にフラックスあるいはハンダペーストを印刷などで形成する。その上からハンダボールを搭載する。そのまま、リフロー炉に入れ半田バンプを形成する。

ハンダバンプを形成したウェーハをダイシングするために、フィルムからはがすのは易しいという。ハンダバンプのついたウェーハ表面を下にしてチャックテーブルに載せ、上からフィルムをはがしていくだけ。あとはダイシングにより、チップを取り出す。この耐熱性の粘着フィルムの厚さのばらつきは±10μm、将来は±2~3μmに抑えていく。

今後、この治具一式を半導体メーカーや後工程のアセンブリメーカー、装置メーカーなどに提案していく。フィルムをはがす場合、今はまだ手動式であるため、自動ではがすための装置を一緒に開発する装置メーカーを募集している。