直径13μm、ピッチ30μmのハンダボール形成技術を三菱/ルネサスのチームが開発

三菱電機とルネサステクノロジは、直径13μmと小さな鉛フリーはんだボールをインクジェットのような方式で、基板上に形成する技術を共同で開発し、東京一ツ橋講堂で開かれた2008年国際3次元システム集積会議(International 3D System Integration Conference 2008)で発表した。マスクを使わずに直径13μmのハンダボールを実現できるため、狭ピッチの多ピンパッケージの試作に使うことができる。

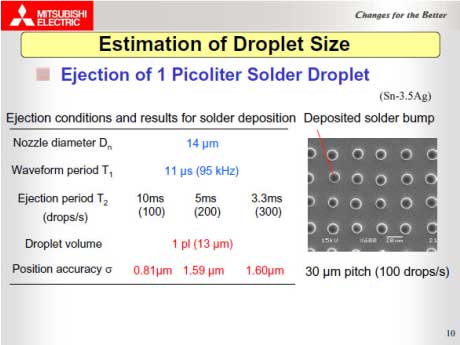

直径13μmのハンダボールだと、ボールのピッチとしては30μmが可能だ。三菱とルネサスは、この30μmのピッチの例を示した(図1)。従来は100μm未満のボールピッチを実現することは極めて難しかった。これまでの方法では、ハンダボールの直径を大きくできなかったため、基板面積を大きくせず多ピン化に対応することはできなかった。

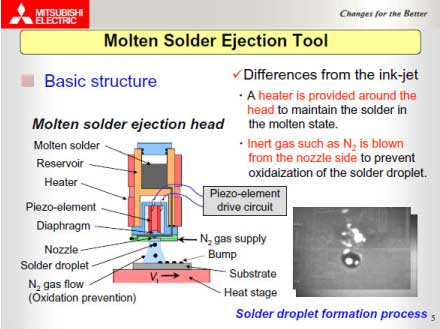

ここまで小さなハンダボールを実現できたのは、わずか1pl(ピコリットル)とインクジェットプリンタのインク並みの小さな液状のハンダボールの粒を作製するヘッドを開発したことによる。Sn-Agのハンダボールは、ピエゾ素子のダイヤフラムを駆動することで溶融ハンダを吐出することで形成する。インクジェットプリンタの原理と同じである。

ただし、1plとわずかな量を吐出させるため、ノズルを工夫した。従来のノズルは平面上に穴を開けたものだが、今回の装置では下に凸の円錐形に加工し、さらにドライN2を吹き付ける向きも変え、溶融ハンダが基板の上に落ちる方向と同じ方向に吹き付けるようにドライN2の吹き出し口も工夫した。N2の吹きつけはハンダの酸化を防ぐために欠かせない。

ハンダボールを形成するSiなどの基板上にはCuなどのパッドを形成しておく。ヘッドから吐出する溶融ボールはCuパッド上にたとえずれて載ったとしてもセルフアラインメントにより、自動的にCuバンプの上に形成される。

この方法は、マスクで一括形成する方法とは違い、多数のボールを精度よく形成するのに時間がかかることが予想される。このため、1plという微量の溶融ハンダを供給するための圧電ダイヤフラムの駆動パルスの幅に関しても調べた。吐出させる駆動パルスの時間を、3.3ms、5ms、10msと変えていくと、300滴/秒、200滴/秒、100滴/秒とスループットが変わっていく。同時に吐出位置精度は1.60μm、1.59μm、0.81μmと高くなってくる。位置精度を考慮すると、10msで吐出し1秒間に100滴の溶融ハンダを出力するときの精度が0.81μmと最も良い。

形成するハンダボールの大きさは13μmだけではない。ノズルの直径を変えるともっと大きな直径のボールもできる。実験では吐出させる溶融ハンダの量を48nl(ナノリットル)と多くすると直径450μmのボールが形成できた。

実際に、2枚の3mm角のシリコンチップの表面に50μmピッチのハンダボールを形成し、それらをフェースツーフェースで接続する実験も行っている。

さらに、シリコン基板にTSVの貫通孔を開け、その穴に向けてハンダボールを打ち込み貫通孔を埋めるという技術にも適用できることがわかった。直径100μm、深さ300μmの貫通孔に直径40μmの溶融ハンダを埋め込むには70滴の溶融ハンダが必要だったとしている。

ただし、微細ピッチのハンダがマスク技術で可能になれば、あるいはCuバンプによる方法と比べ生産性(スループット)が劣るため、装置は試作ラインに向くといえよう。