第3回SEMI太陽光発電技術シンポジウムから見る現状と将来展望(3)

単結晶太陽電池は今住宅用として主流を行く。屋根に設置するソーラーシステムとして他のセルと比べると屋根の平均面積40平方mに収まるほど効率の高いセルが入手できないからである。セルだけではなくソーラーシステムとしてみればトータルコストはむしろ単結晶の方が安いとスペースエナジー社は主張する。材料メーカーの視点からの講演を紹介する。

コアビジネスとしての単結晶ウェーハとその応用世界」スペースエナジー社

代表取締役 二村利尚氏の講演

1995年メタルリクレームという社名で創設し、2004年にスペースエナジーに改名した。株主は、新日本石油が2番目で、残りは大手銀行、損保、VC等である。売り上げは、2003年52億円ら伸び始め、2008年は149億円に達した。

1995年当時の最初の仕事は、半導体工場や、信越、小松から出るシリコンのスクラップ(トップやテール等)の取り扱いであった。このスクラップをアメリカへ輸出し、2000年に中国へ合弁会社を作り、そこで単結晶のインゴットを引き上げた。インゴットができたので、続いて2002年に長野のスライス工場を買収して、ウェーハのスライスを開始した。その後、今年の10月に長野の佐久工場を建設し、200万枚+600万枚の生産能力を確保した。また、福島のいわき市にインゴットとスライス工場を作る予定である。さらに、日立から技術移転を受け、セル製造に着手する予定であるが、12月に移転を完了する。最初のセル製造は、10MWに満たないテストプラントである。

スペースエナジーは、単結晶ウェーハ製造の専業メーカーで、売上げの90%を占めている。太陽電池用単結晶ウェーハに特化した理由は、2100年までの太陽電池市場を考え(2008年はまだ始まったばかり)、将来的には太陽電池市場は大きな市場になると予想しているからである。また、単結晶の全体に対するシェアは36%である。用途は主に住宅用であり、住宅の屋根に載っている材料別シェアを考慮すると、単結晶の使用割合は増加している。

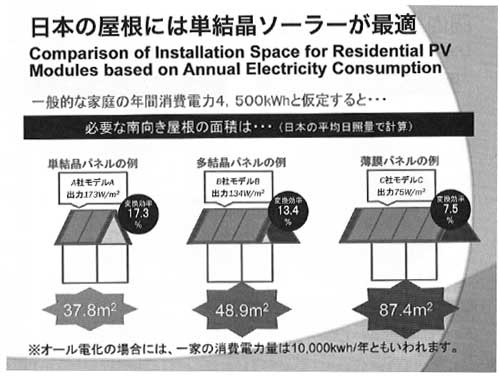

単結晶のコストは、モジュールレベルでは、確かに割高に見えるが、設置するシステムレベルのところまで見ると、実は単結晶が一番安いことがわかる。これは、変換効率が高いため、工事面積ではかなり安くなるためである。

一般家庭の年間消費電力4,500kWhと家庭すると、必要な南向きの屋根の面積は次のように計算される。変換効率17.3%の単結晶パネルを用いて4500kWを発電するときの面積は、約37.8平方mである。これに対して、多結晶パネルの13.4%では48.9平方m、薄型の7.5%では87.4平方mとなる。日本の一般の家庭の屋根の面積は40平方mなので、多結晶の48.9平方mでは面積が足りないことがわかる。

□独自の品質作り

スペースエナジーでは、下記の品質作りに取り組んでいる。

1)超薄ウェーハ製造プロセス対応(〜150μm)

2)高精度ウェーハ製造のための設備、部材改善(バッチ内厚み、トータルの厚さ、バラつき精度)

3)割れにくくするためのウェーハ歪みの最小化またはフリー化(温度、位相の管理)

4)製品のトレーサビリティ(バーコード+タグによる一元管理)と混入防止の徹底

5)品質の徹底化のための自動化によるハンドリング

6)最新鋭の自動検査装置の導入

□徹底したコスト低減

下記の徹底したコスト低減の施策を実施している。

1)カーフロスの低減(取得枚数:7〜10%アップ)

ワイヤー:120μm ないし100μm/砥粒:〜#1200、#1500

2)生産性の向上

自動化:枚数/人を2倍増強

スライス:フィードスピード大幅向上(T機×2)

設備稼働率の向上(ワイヤーソーの段取りが時間短縮、切断スピード向上)

物流の一方向プロセスによる簡素化(原料→スライス→検査→梱包→出荷)

自動化:自動走行の導入、管理システムを用いた問題点フィードバックシステム

3)自動化による省人化

原料、部材の適正在庫管理の自動倉庫導入

スライス+洗浄〜検査の完全自動プロセス構築

技術、品質データの自動吸い上げによる解析、フィードバックの迅速化(不良ゼロ追求)

□納期の短縮

納期の短縮に向け、下記の施策を実施している。

1)物流の簡素化

自動倉庫の導入、自動化+物流の一方向プロセス

2)生産性向上

フィードスピード2倍+メンテナンス、段取り替え改善=稼働率向上+歩留まり向上

3)生産管理/原価管理システム導入

バーコード+タグ管理によるペーパーレス化(ヒューマンエラー撲滅)

4)評価/検査設備の充実

SPC管理(統計的手法を介した工程管理)および顧客対応の迅速化

シリコン結晶性、スライス、砥粒、ワイヤー形状、他評価/検査(Oi、Cs、SEM、粗さ、表面分析)

5)環境への配慮

地球、地域、社員に優しく、安心安全に配慮した工場

素陽性スライス工程+各部材のリサイクル及び廃液・排ガスの最小化

□今後の計画

国内でのインゴット引き上げ及びスライス工場の建設を計画している。福島県いわき市四倉工業団地内の2区画を購入し、2010年をメドに稼働を開始する。規模としては、288台の引き上げ装置が入る規模だ。ワイヤーソーでは25台以上入る広さを有している。

□二極化戦略

ユーザー別に、製品を高効率品と汎用品の2つの種類に分類している。高効率品では、発電効率を重視し、シリコン単結晶製品に特化している。従来の高級半導体用シリコン成長技術を継承し、太陽電池要求レベルぎりぎりまでコストに見合う品質に落とし込んだ高効率品を提供している。また、高効率化のために、テクスチャー量産技術の開発や、両面受光セルの開発、単結晶基板の研究を行っている。一方汎用品は、コスト重視の生産プロセスであり、原料の再々利用、資材の長寿命化、電力の節約を行っている。

□ユーザーに合わせた品質作り

結晶工程の品質作りでは、800℃の中温度領域プロセスにおいて、結晶成長時の不純物レベル制御及び熱履歴制御、2次欠陥・単独ライフタイムキラーになる金属元素の低減等を行っている。また、低温域熱プロセスでは、不純物の抑制、金属元素・不純物のライフタイムキラーの抑制を行っている。加工工程の品質作りでは、平坦度、寸法精度、薄ウェーハ、洗浄による高清浄度(メタル低減)、不良ウェーハの流出防止を行っている。

また、生産性の向上としては、大きなルツボで2倍の長さのインゴットを引き上げたり、引き上げスピードを2倍にしたり、リチャージ等を実施している。

□能力拡張計画

インゴットの年間生産量は、今はまだ達成していないが、2009年には4,700トンを予定している。ウェーハは2007年に2400万枚から、2008年9600万枚、2009年には2億6400万枚を計画している。

□アライアンス

多結晶シリコンでは、ドイツ、韓国、米国、中国のメーカーと組んでいる。インゴットでは、Solagiga社へ出資しており、セルやモジュールでもパートナーとアライアンスを組んでいる。

□両面受光ソーラーセル

両面受光タイプのセルを開発している。このタイプのセルは、裏面にボロン拡散をしているところが、従来のセルと異なる。

両面受光のため、垂直に設置することができ、ビルの屋上のフェンス、防護壁などへの用途が期待されている。特に、屋上ではフェンスに使用し、屋上部分の緑地化と合わせると、水漏れなどの心配が無くなる。また、一般的に片面受光では、南向き以外では発電量が低下するのに対し、両面受光では、どこに向けても同じ発電量が得られると言う特徴がある。仮に、高速道路のフェンス全てにこの両面受光セルを貼ると、2,820MWの発電量が得られ、その量は原発4基分に相当する。

両面受光タイプのセルは、垂直に立てられることから、雪が積もらずゴミも着かないため、積雪地帯でも使える画期的な商品である。日立が特許を取得しているが、当社にはその使用権がある。現在このタイプのインゴットは、中国で生産しているが、石炭を用いた火力発電のため、将来は福島の原子力発電を利用して製造することを考えている。太陽電池がクリーンな電池であることから、クリーンなエネルギーで太陽電池を作るのが当社の夢である。

質問

Q:多結晶の存在は大きいが、単結晶の優位性はあるか?または、脅威はないか

A:歴史的にみても、産業の位置づけから見ても、単純な理由で単結晶が良いと考えている。多結晶は、業界が大きくなったための、量産のタイプで高品質を狙っていない製品だと認識している。スペースエナジーは、高効率を狙う。

Q:太陽電池に特化した事業は、世界を相手にしているのか?

A:現在目まぐるしく為替が動いている。このような為替リスクを考えると、分散すべきであり、現在日本、欧州、アジア等に分散を考えている

Q:インゴットはp型かn型か?それとも両方対応するのか?

A:ウェーハを販売するビジネスなので、客の要望で変更する。当社は、nでもpでも両方の製造が可能である。

Q:2010年のマーケットをどのように考えるか?

A:専門外で分からない。中国の停滞は深いので、1〜2年続くと考えている。欧州は、落ち込んでいない、むしろ伸びると予想している。