半導体工場のファシリティを一括提供、Industry 4.0を推進するNECファシリ

半導体工場で培った知見を活かし、工場施設の管理を一手に引き受けるNECファシリティーズ(図1)。半導体工場では、クリーンルーム内での様々な洗浄工程における純水の管理をはじめ、各種薬品供給や清浄な空気供給のシステム、排水設備、排気設備などファシリティが多い。それらの業務を一括アウトソースで引き受けている。ここにもIoT利用、すなわちIndustry 4.0の予知保全が始まった。

図1 展示会「インターフェックス」に出展したNECファシリティーズ

かつての半導体工場では、ウェーハを処理するプロセス工程での歩留まりやスループットの向上などに注力しているエンジニアがいる一方で、水や薬品、ガスなどの施設にも人員が張り付いていた。この施設の部分をアウトソースして、本来の半導体生産性向上に集中する、という考え方が最近は増えてきた。施設の管理や運用では、半導体技術そのものとは異なる独特のノウハウがあり、高いスキルを持つ人材を確保することが難しい。現在の人員が高齢化しているのに、採用も育成もできない。設備のトラブルを回避して安定に稼働させたくても人手不足が最大の問題となっている。

そこで、水・薬品・ガスなどのファシリティをアウトソースするための業者としてNECファシリティーズがある。だからといって、同社も人員が満たされているわけではない。人員不足を解決するため、研修などを積極的に活用し育成している。研修するための施設「FM-Base」も設立する(図2)。2024年5月の稼働予定だが、習熟期間を従来の半分に減らすことを目的としている。様々な設備に取り付けた警報が出た時の訓練を行い、事故などに素早く対処することを狙う。研修を終えたら、人材を顧客の工場に派遣し常駐させる。これによって24時間交代制を採りながら顧客の工場を常に見守っていく。

図2 早期育成を狙った研修施設「FM-Base」 出典:NECファシリティーズ

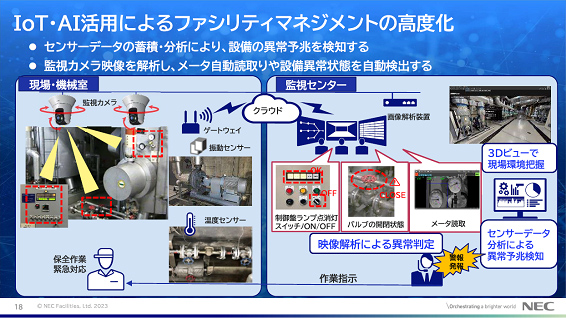

実際の運用管理では、30分に1回保守要員が巡回点検を行うが、この巡回点検の約7割が目視による点検だという。メータの読み取りや、バルブの開閉状態、制御盤のランプの点灯確認、設備の表示パネルの内容確認などを目視で検査してきた。

そこで、目視検査を自動化しようという動きも出てきた。2022年4月には3Dビューと振動診断を組み合わせた設備の異常予兆検知システム「NEC DFM Presagio」を発表、半年後にはリアルタイム映像解析を使った異常予兆検知システム「「NEC DFM Presagio II」を構築した(図3)。映像解析では、目視データだけではなく複数のデータを利用した異常判定のロジックを設定している。具体的には、モータや軸受けのスペックや施設が設置されている基礎の種類など熟練技術者が持つ振動閾値のデータをAI(機械学習)でトレーニングさせ、学習データを基に閾値の予測値を決める。

図3 カメラベースで装置や設備の目視や振動センサで工場設備の稼働状況を把握 出典:NECファシリティーズ

BCP(Business Continuity Plan:事業継続計画)支援も行っており、これまでも地震や火災などの事故に対して支援を行い、素早い復旧を実現させてきた。地震や火災、洪水などの災害に対して、設備の診断を行い、施設の補強工事や火災のマニュアル作成など事前の対策を打つ。

NECファシリティーズのビジネスは、施設の運用管理だけではない。工場用地の確保から工場建設、リスク管理、管財管理、工場回収、工場解体、用地売却なども受け持つ。実践的なシステム教育も行っている。

また、クリーンルームは半導体以外にも医薬品製造や食品製造などの工場でも広がっている。そこで、この7月には医療品や化粧品など製造に関する展示会「インターフェックス」に出展、半導体ファシリティーズの経験を生かしたビジネス展開を行っている。