東芝半導体部門のパワー半導体の300mmプロセスラインに勝算がある理由

東芝の半導体部門である東芝デバイス&ストレージ社がパワー半導体工場である加賀東芝エレクトロニクスに300mmウェーハプロセスラインを設ける理由が明らかになった。加賀東芝は2023年4月に300mm対応のパワー半導体新製造棟の起工式を行い、2024年度内での稼働を予定しているが、地味なパワー半導体は供給過剰にならないだろうか。

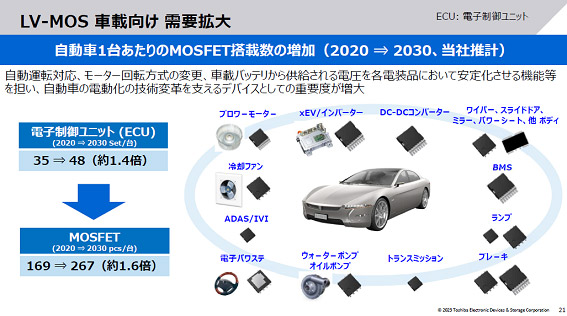

図1 東芝のパワー半導体事業は車載向けに力を入れていく 出典: 東芝デバイス&ストレージ社

もともと電力会社や鉄道など公共インフラビジネスに強い東芝は、これまでもパワー半導体を得意としてきた。それも産業用やインフラ用の大電力機器が得意中の得意で、それ以外にも車載向けソリューションと、データセンター/サーバー向けのソリューションを持っている(図1)。製品ポートフォリオでも、社会インフラや産業向けソリューションが豊富だった。

ここにきてEV化への大きなうねりと、カーエレクトロニクスへの大きな需要が、シリコンのパワー半導体を後押ししている。例えばEV(電気自動車)といえば、インバータ用のパワー半導体やSiC MOSFETなどにすぐ注目が集まるが、EVでなくとも実はパワー半導体はクルマのあちらこちらに採用されている。パワーウィンドウやワイパーなどのモータ駆動や、LEDランプのドライバなどパワー半導体の用途は実に多い。これに加えてEVシステムになれば、最低限4つの応用にパワー半導体が使われる。トラクションインバータ、OBC(On Board Charger)、BMS(Battery Management System)、そしてDC-DCコンバータだ。

もちろん、これから何年にも渡るトレンドのACES(Autonomy、Connectivity、Electricity、Sharing)あるいはCASEに備え、パワー半導体の応用は増えていく。その一例が自動運転やADAS(先進運転システム)向けのステアリング・バイ・ワイヤー方式だ。これはハンドル(ステアリング)の輪と車軸とがつながっていない新しいシステムで、ハンドルを回すとその角度を検知して前輪の向きをモータで調整する技術である。ここにもパワー半導体が使われる。車軸などの機械部品は半導体よりも実は信頼性が悪いからだ。回転や前後運動する場合の機械の潤滑油は欠かせない。OEMに取材すると機械で出来ることをできるだけシリコンに置き換えるという動きが1980年代から続いてきており、これからももっと増えていく見通しだ(図2)。

図2 クルマ1台当たりのパワー半導体(MOSFET)は増え続けている 出典: 東芝デバイス&ストレージ社

車載向け半導体は開発から実使用まで5〜7年かかるため、短期的な景気に左右されない。2023年の世界半導体がマイナス成長になることは確実なのに、車載半導体だけがプラス成長が見込まれている。

パワー半導体と一口にいってもそれだけでは動かない。パワー半導体を駆動するためのドライバIC、さらにドライバICに指令を出すマイコン、そしてマイコンに判断を求めるためのセンサとアナログIC、そして全体の半導体を動かすための電源用IC、すなわちPMICが必要となる。このシグナルチェーンの中で最低限必要なのはドライバICとアナログICやマイコンだ。東芝は、パワー半導体に加え、ドライバIC、マイコンなどのシグナルチェーンを構成する半導体にも力を入れる。

ただし、用途に応じてパワー半導体を使い分ける。汎用的で40~100VだとシリコンのパワーMOSFET、それ以上から700V程度までならシリコンIGBTやGaN、800V以上ならSiC MOSFETというわけだ。

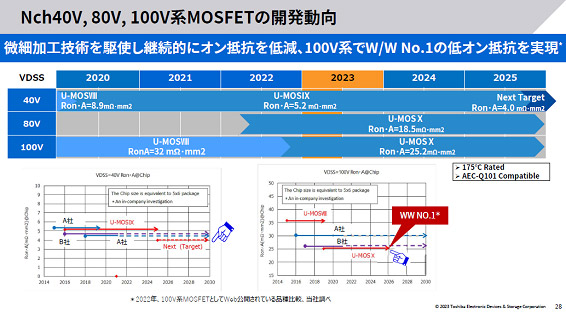

図3 オン抵抗削減を進めてきた 出典: 東芝デバイス&ストレージ社

数量が最も多い製品は、いたるところで使われる小型モータ駆動用のSi MOSFETで、そのための300mmウェーハラインとなる。歴史の長いMOSFETは、オン抵抗と耐圧とはトレードオフの関係にあるため、微細加工技術によってオン抵抗を下げながら、空乏層を基板側の下の方へ広げていくという構造を追求してきた。トレンチ技術はその一つだ。100V系のMOSFETで最小のオン抵抗25mΩ/mm2を実現している(図3)。また、スイッチング損失を減らすため、寄生容量を減らすセル構造も採用してきた。セル構造とは、パワートランジスタは小さなトランジスタを大量に並列接続した等価回路で表現されるが、その小さな基本MOSFETのことを指す。

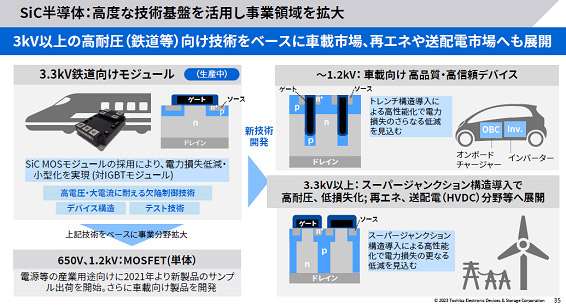

絶縁耐圧がシリコンの10倍というSiC材料を使ったMOSFETにも力を入れ始めた。これまでIGBTでも対応できる650V耐圧のSiC MOSFETを縦続接続して3.3kV系の鉄道車両向けに実用化、さらに産業用の電源向けにも生産している。さらにその先の800V系のクルマには耐圧1200VのSiC MOSFETが本格的に使われるようになる(図4)。東芝は、Si MOSFETでも使われているスーパージャンクション方式の構造をSiCに導入し、3.3kV以上の幹線電力網向けのSiC MOSFET開発にも取り組んでいるという。幹線電力網では、風力やソーラーなどの再生可能エネルギーにSiCを使えば、使うパワートランジスタの量を減らせるためSiCのメリットが生きてくる。

図4 SiCは鉄道から参入しクルマ、さらに再エネへと展開 出典: 東芝デバイス&ストレージ社

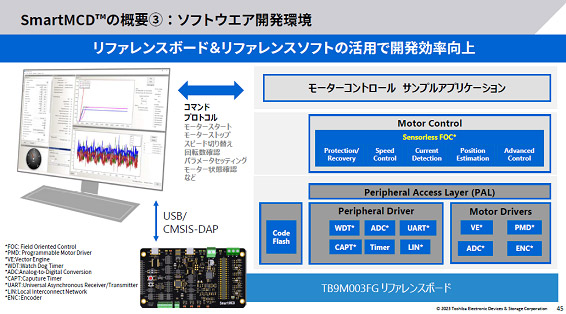

大電力・高耐圧パワートランジスタだけではなく、東芝は使い勝手の便利なパワーICも用意する。モータ制御用にマイコンとドライバICや保護回路、電源回路などを1チップに集積したSmartMCD(Motor Control Device)も開発している。パワートランジスタのモジュール(6個組)に直結し、デジタル信号を送るだけでパワー半導体を制御できる。CPUを集積しているため、ソフトウエアでプログラム可能で、そのための開発ボードと開発環境も提供する(図5)。

図5 パワーICのSmartMCDも提供 出典: 東芝デバイス&ストレージ社

さらに、実際のクルマに搭載した時にパワーMOSFETの動作温度上昇状態やEMI(Electro-Magnetic Interference)のようなスイッチングノイズの様子をモデルベースシミュレーションによって観測できるようにするため、MOSFETのSPICEモデルをAnsys社のモデルベース設計ツールのTwinBuilderに搭載、提供できるようにした。これによってMOSFETをクルマに搭載する前にシミュレーションで、例えば交差点の角を曲がるような動作の時にパワートランジスタの温度上昇やノイズ状況を検証できるようになった。

東芝が今回、記者説明会を開催し、パワー半導体の概要を紹介したことは、今後攻めに転じていくという狼煙でもある。