Boschの新工場にはAIoT、AR、ローカル5G等新技術が満載

ドイツ自動車産業のティア1サプライヤであるRobert Boschが、半導体工場や製造装置材料ガスなど半導体関連企業が集積するドレスデンに300mmのウェーハ工場を設立、稼働を始めた。Boschの新工場にはIndustry 4.0すなわちAIoT(AIとIoTの融合)とデジタルツイン、AR(拡張現実)、5G-ready(ローカル5G)が盛り込まれている未来志向の工場となっている。

図1 Boschの300mm新半導体ウェーハ工場 出典:Robert Bosch

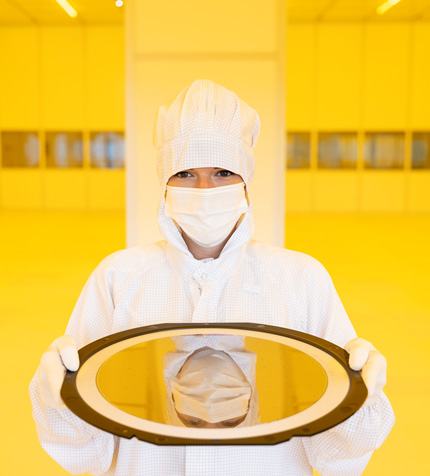

Boschの新工場は、設計ルールが65nmのチップを製造するが、かといって遅れている訳ではない。製造する300mmウェーハの厚さはわずか60µmでウェーハ1枚は必ず支持台が付いている(図2)。ただし、ウェーハを収容するFOUPボックスには支持枠はない。

図2 300mmウェーハの厚さはわずか60µm 持つには支持する枠が必要 出典:Robert Bosch

AIoTという言い方をしているが、半導体プロセスに使われる製造装置1台ごとから出る大量のデータ(テキスト換算で毎秒500ページ分のデータ)をAIが分析する。AIのアルゴリズムを使って、製品ウェーハに異常を見つけると、シグナチャーとして知られる、特定のエラーパターンをウェーハ上に可視化し、リアルタイムで分析する。正常プロセスからのズレを修正することでウェーハ品質に影響を及ぼさずに済む。つまり予知保全である。このため生産の立ち上げは早くなる。

このAIアルゴリズムは正確な予測も行えるため、製造装置やロボットハンドなどの機械がいつ保守あるいは調整が必要になるかを教えてくれる。つまり、きっちりとしたスケジュールあるいは手順プロトコルで自動化してきた従来と違い、フレキシブルに対応する。つまり、問題が浮上してくる前に摘み取ってしまうため、故障して装置を止めることがなくなり、稼働率が大幅に向上する。

デジタルツインとは、現場の構造と全く同じものを3次元シミュレーションによりディスプレイ上でも実現することで、現場の問題点をいち早く見つけ、改善につなげようという技術である。現場を設計すべき製品と置き換えれば、従来からある製品シミュレーションツールそのものである。同社取締役会会長のHarald Kroeger氏は、「年内には将来の当社の半導体工場をオープンする計画である」と語っている。Boschの半導体工場はこれまでシュトゥットガルト近くのロイトリンゲンにあったが、今回ドレスデンに持ってきたのは半導体の応用分野があまりにも広がってきたことに対応するためだとしている。このドレスデン工場には10億ユーロ(約1300億円)を投じた。

この工場ではすでに工具向けの半導体チップを生産しているが、次は自動車向けのチップを生産する。ここは、人間とマシンを一つのチームとして半導体を生産する工場だと位置づけている。

図3 AR(拡張現実)を活用、新プロセスの習得が速い 出典:Robert Bosch

ドレスデン工場ではARを活用しているのも特長である。スマートARグラスやタブレットなどを通して、作業者は実際の半導体工場内でデジタルデータを見て理解できる(図3)。例えばBoschが開発したARアプリは、工場のエネルギーデータを工場内のバーチャルモデルで見ることができるので、製造装置のエネルギーを最適化することができるという。またARを使えば、地球の裏側にある別工場の装置のメンテナンスをサポートしたり研修したりすることも可能だ。

そして、5G-Readyとは工場内の装置間やコンピュータと装置間を行き来するデータをもっとフレキシブルにするために5Gを通信に使う準備が整っていることである。工場の建設中から5Gインフラを考慮してきたという。いわばローカル5Gそのものだ。工場内に5Gを導入すると、装置のレイアウト変更は容易にできるようになり、新規の設備導入でもスムースに捗るようになる。Wi-Fiは通信が不安定、Ethernetのような有線だとレイアウトがたいへんになる。5G無線はフレキシブル工場にはうってつけだ。

ドレスデンで生産する半導体チップは大部分、Boschのシステム部門が利用する。製造するチップには、エアバッグの制御、ビデオカメラやパーキングセンサ、レーダー、ESC(Electronic Stability Control)、ブレーキングシステム、ECU(Electronic Control Unit)、ステアリング、ワイパーなどほとんどのカーエレクトロニクスに使うASIC製品が多い。今すぐではないが、数カ月以内に日本向け電動工具用半導体は到着する、と同社日本法人であるボッシュの代表取締役社長、クラウス・メーダー氏は語った。