東大グループ、充電コイルを道路に埋設、EVのワイヤレス給電を実験

また一つ新しい形態の電気自動車ができた。東京大学は、ローム、ブリジストン、日本精工、東洋電機製造と共同で、走行中に道路からワイヤレス給電によって電気自動車(EV)を走らせるという実験を行った(図1)。わずかな容量の電池を搭載するだけで済む上に、小さな容量の電池でさえEVの走行距離には関係がなくなるというメリットがある。

図1 道路に埋め込んだ充電コイルの上にEVが来ると充電が始まる

今回の実験では、道路にワイヤレス給電用のコイルを2〜3メートルおきに埋め込み、磁気共鳴によって85kHzの電磁波を発射した。それをクルマ側で受け取り電力として利用する。飛ばす距離は10cm程度。まるで電車の架線のように電力を供給することになるが、架線の代わりにワイヤレス給電する。

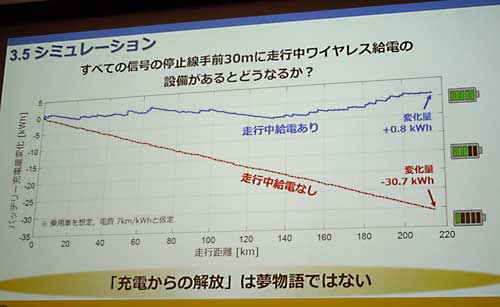

ただし、道路すべて渡ってコイルを敷設する必要はなく、例えば信号機の手前では停止しているため、そこで給電することにより、走行中に給電しなくても済むようになる。東大の試算によると、全ての信号機の手前30メートル地点にワイヤレス給電設備をおき、電費7km/kWhと仮定して220kmを走っても、バッテリの充電電荷量はほとんど変化しない(図2)。しかし、走行中に給電しなければ同じ条件だと、EVのバッテリは30kWh分の容量が減ってしまう。このシミュレーションでは、全走行時間の25%の時間にクルマが給電場所に停止していたと仮定している。

図2 交差点での停止中に充電できるシステムが理想的 出典:東京大学

実は、EVのワイヤレス給電システムの実験は欧米を中心に世界各国で行われており、標準規格はまだできていない。送信コイルと受信コイルとの間の距離がわずかでも離れると給電効率は大きく悪化する。欧米の実験よりも進化させるために今回はインホイールモータに組み込んだ。これは、タイヤホイールの中にインバータとモータを入れたEVである。従来のEVは、インバータとモータはクルマの後方部などに設置されており、その分だけ車内が狭くなるという欠点があった。インホイールモータは、車内空間が広がり、しかも4輪あるいは2輪独立で動くため、車輪を90度真横に向けて走ることさえ可能になる。

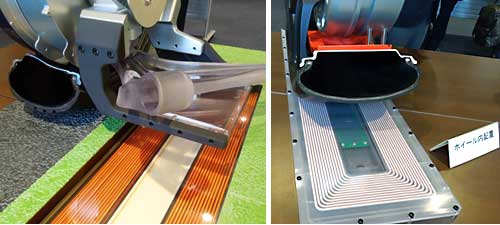

今回の実験で用いる受信コイルの設置場所をホイールの内部と外部の二つのオプションを設けた(図3)。外部に置く方式だと既存のタイヤとホイールが使える。また、ホイール内部にコイルを設けると、外観はシンプルになるがタイヤとホイール共に技術革新が必要になる。今回の実験では、図3左側のようにホイールの外に出す方式を使った。この方式では道路に凸凹があっても車輪のホイールに接して受信コイルを設けることができるため、送信コイルとの距離は保たれる。

図3 受電コイルをホイールの外(左)と、ホイールの中(右)に置く場合がある

ワイヤレス給電の実験で静止時には、給電電力20kWで効率は92.5%に達した。今後はコイルの改良などで95%に改善したいという。

インバータには、ロームが開発した1200V、400AのSiCモジュールを搭載している。IGBTよりも効率が高く、小型化できるためだ。開発したSiCモジュールは62mm×34mm×11mm(高さ)と小さく、ロームが量産中のSiCモジュールの1/5のサイズしかない。ここまで小さくできたのは、チップを実装する基板に新しい技術(これについては語らない)を使い、片面冷却でも、従来品の両面冷却よりも低い熱抵抗を実現したからだ。しかも、-40°C〜+150°Cの温度サイクル試験を1500回繰り返してもチップ温度は上昇しなかった。

今回の実験では、バッテリ容量を少なくしてその重量を軽くできるため、車体全体の重量は30%減少すると見積もっている。インホイールモータにしたことでトランスミッション系の駆動部品が減るためでもある。