実用化にシフトするフレキシブル/プリンテッドエレクトロニクス

フレキシブル/プリンテッド・エレクトロニクスが研究フェーズから実用フェーズへと大きく変わり始めた。有機材料と印刷技術だけで大規模な電子回路を形成するのではない。能動的な集積回路やトランジスタには従来のシリコン半導体を使い、それ以外の受動部品や配線、センサなどに有機材料を使うことで実用化を早めるというハイブリッド法を使う。

図1 厚手の紙と光沢紙に配線を印刷してタッチセンサを作り、回路は従来のプリント基板に形成して音を楽しむ。DJのようにレコードの回転を手で押さえることで音楽のスピードなどを変える。ユーザーエクスペリエンス重視の英Novalia社の製品

これまで研究してきた有機トランジスタにこだわっていると、いつまでたっても実用化が見えない。MOSトランジスタを有機材料で作っても、その電子移動度は10cm2/Vsにやっと届く程度しか得られない。シリコン結晶の400〜500cm2/Vsという当たり前の値から見ると雲泥の差である。一方、シリコン半導体の工程では、シリコンウェーハに回路を描いて完成させた後、裏面を削り、チッピング工程を簡略化したり、あるいは熱抵抗を下げたりしている。薄いシリコンウェーハはポテトチップのようにフレキシブルに曲がってしまう。しかもチップは1辺がせいぜい10mm程度と小さいのに、豊富な機能を持っている。ならば、シリコンLSIを能動デバイスに使って、それらをつなぐ配線やセンサ部分をプリント配線で形成すれば、フレキシブル/プリンテッドエレクトロニクスは可能である(図1)。

こういった考えのフレキシブル/プリンテッドエレクトロニクス技術が登場してきた。もはや研究フェーズではない。市場調査会社のIDTechEx社が東京秋葉原で開催した、IDTechEx Insight Forumでは、その先のフレキシブルなセンサや導電性インクなどの技術に加え、衣服などにシリコンチップを組み込み配線によって文字通り「ウェアラブル」な応用が出てきた。

FitBit社の活動量計やApple Watchなどのウェアラブルデバイスは、固いリジッド基板を表示部、演算部に用い、時計やブレスレットのバンド部分にゴムなどの柔らかな材料を用いてフレキシブル性を持たせているが、次世代のウェアラブデバイスは、フレキシブル基板に小さなシリコンチップを搭載し、抵抗の低いインクで配線を描き、回路を形成するようになる。その場合、センサも柔らかいポリマーを主体に利用することになる。

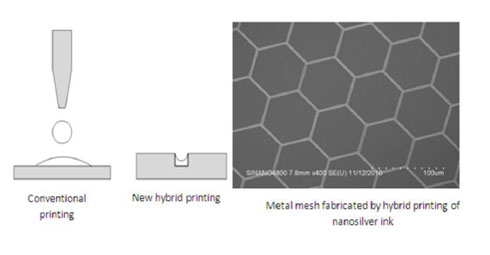

インクは、例えば銀ペーストに含ませる銀の粒子をナノメートルサイズという非常に細かくすると、配線上の導電体が密になり抵抗が下がる。これを利用して細かい配線のメッシュの導電体を高価なITOと置き換えてコストを下げる技術もある。図2はナノ粒子のインクを、細いハニカムパターンに印刷で形成、これで配線を作るとほぼ透明な電極ができる。ただし、銀ナノ粒子のインクはまだ高価だが、いずれ安くなり、1kg単価で2000ドルになるだろうと、IDTechExのコンサルティング部門長のKhasha Ghaffazadeh氏は見ている。

図2 メタルのメッシュ配線で高価なITOを置き換える 出典:IDTechEx

プラスチック樹脂は絶縁体が多いため、これを導電性ポリマーや薄膜金属で挟めば、キャパシタになる。電極を押せば電極間の距離が短くなるので、静電容量が増える。これを検出する。シート状のフレキシブルなキャパシタ上に商品を置くような棚から、商品を取り出すとキャパシタンスが下がるため、商品がなくなったことを検出できる。また、圧電体を電極で挟むと圧電センサになり、圧力が電極に加わると起電力が発生する。産業技術総合研究所と味の素は、圧電性を示すポリアミノ酸を開発、それを溶剤に溶かしたインクを印刷したセンサアレイを試作している。

ポリマー材料に導電性カーボン粒子を加え、押すと電気抵抗が変わる力センサも開発されている。ポリマーを押すと内部の導電粒子が集まるため、抵抗値が下がる。クルマのシートに応用すると、ドライバの座る位置を正確制御できるようになる。

従来、セラミックを使っていた温度センサも印刷技術で作ることができる。例えばXeroxのPARC(Palo Alto Research Center)では、金属酸化物粒子をソルダーペーストに混ぜた材料を開発した。PST Sensors社は独自のナノシリコンインクを開発、印刷でサーミスタを作製した。温度と共に抵抗が変わるという性質を利用する。さらにカーボンナノチューブを利用した湿度センサや、電解質内の水素原子が湿度に依存した速度で移動するという性質を利用する高速の湿度センサもある。ガスセンサも印刷で作る技術が製品化されている(参考資料1)。

さらに光センサを有機材料で作ったり、アモーファスシリコンを使ったX線センサなども印刷で作れたりできるようになっている。これらの実用化にはまだ時間はかかるが、CMOSセンサの上に有機フォトディテクタを搭載するようなハイブリッド構造のセンサが大きく成長するとIDTechExは見ている。

こういったフレキシブルなエレクトロニクスとシリコンチップを組み合わせて、RFIDを衣服のどこかに埋め込むという開発も進んでいる(図3)。導電性の配線を糸の中に組み込み、その糸の一部にRFIDチップを実装すると、衣服のどこかにRFIDが縫い付けられた衣服ができる。高級な服だとRFIDチップを読み込むことで偽物を判別でき、メーカーはブランドを維持できるようになる。このようなRFIDタグを取り付けた編み糸を開発するベンチャーPrimo1D社が2013年8月にフランスのグルノーブルに設立されている。

図3 RFIDチップを搭載した編み糸 出典:Primo1D、IDTechEx

フレキシブルエレクトロニクスは実用化が見えてきたため、米国政府がFlex Tech Allianceを立ち上げ、国防総省(DoD)を通じて7500万ドルを提供し、フレキシブルハイブリッドエレクトロニクス向けの製造施設を設立する。この他、サンノゼ市、私企業、大学、州からも資金を調達し、これらは9600万ドルに達する。Flex Tech Allianceにはフレキシブルエレクトロニクスに向けた企業96社や研究所11カ所、42大学などが参加している。この10月にはSEMIと戦略的パートナーシップを結んだ。アメリカは、フレキシブルエレクトロニクスについに本腰を上げたといえる。

参考資料

1. トリリオンセンサ時代のスマートセンサに向けた開発進む (2015/9/25)