姿を現わしつつある米国のDX:第3部APCとIndustry 4.0 (5) TELのVM

APCカンファレンスで前川氏の印象に残ったTEL AmericaのBen Rathsack博士の講演を紹介する。半導体製造におけるVM(バーチャルメトロロジー)とその後のAIを使った予知保全などの最新技術でウェーハ歩留まりを上げ、微細化が進んでもバラツキを減らせることを実証してきたという。(セミコンポータル編集室)

著者:AEC/APC Symposium Japan 前川耕司

前回は、DX技術による既存の半導体生産ラインのスマート化が進行している様を、OT側のマネージメントの視点で見てきた。この変化は、静かに進行している。解析者の仕事のやり方も、静かに、しかしながら予期したより早く変化している。今回は、TEL社という装置ビジネスをリードする、装置メーカーからの視点を紹介したいと思う。DX技術を駆使した装置状態の解析、監視サービスをもビジネスとして視野に入れている。装置産業としての、新しいビジネスモデルの創出である。

3-4. TEL 装置メーカーとしての視線― DXを使ったスマートファブ化とクラウドサービス

TEL America (Tokyo Electron America) のVice President であるBen Rathsack博士は、前工程装置を中心に、“Smart tool : Intelligent Control in Semiconductor Manufacturing” と題して装置メーカーの観点での半導体のスマートファブ化を述べた。

SEMATECHの主流は、半導体装置メーカーであったという見解をしばしば聞いたことがあった。装置メーカーとして、現在から近い将来をどのようにみているか、興味があった。

3-1でも述べたように、2015年以降は、VM(Virtual Metrology)実用化のあゆみが加速してきた。今日、ディープラーニングや機械学習と言われる高度なAI、および高度なアルゴリズムを使った予測モデルが、ウェーハのバーチャル的な全数検査を可能にしている。近年の新鋭半導体前工程ファブは、このような要素技術を組み込んだネットワークシステムを構築している。製造装置は、この構築されたネットワークに接続するための標準化されたインターフェイスを持っている。

それではなぜ、このような高度で高価な仕組みが現れてきたのだろうか?何がモチベーションであったのだろうか?

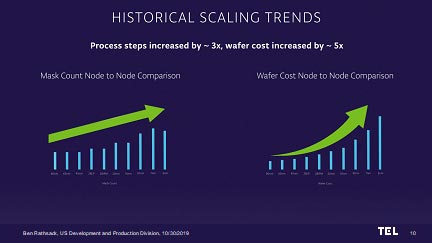

微細化は、半導体デバイスの性能の目覚ましい向上とともに、マスク数の増加をもたらした。それによるプロセスステップの増加は、ウェーハコストの上昇をもたらしている。SoCの世界では45nm時代に比べ、今日の先端技術のウェーハの製造コストは、5倍以上になっている。3D化したメモリも同じ運命にある。図3-16は、この間の変化を簡潔に物語る。こうして、製造工程で失われるウェーハを少しでも少なくするモチベーションは格段に高まった。

図3-16 増え続けるウェーハコスト 出典:Intelligent Control in Semiconductor Manufacturing、Dr. Ben Rathsack, TEL

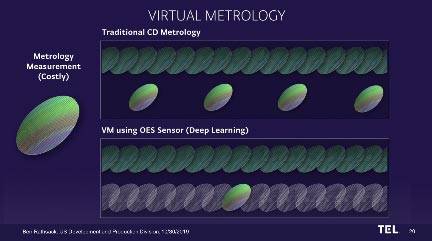

抜き取り検査の後、捨てられるウェーハのコストもバカにならないのだ。メトロロジー検査をバーチャル的に行い、捨てるウェーハ量を少なくしたいという動機は、急速に高まってきている。さらに、PM (Preventive Maintenance, 予知保全)を最適化して、過剰な歩留まりロスを防ぎつつ、装置稼働を稼ぐという動機も高くなった。2010年以降、IMA-APCや、AEC/APC Japanでは、FDC(故障検出と分類)、YMS(歩留まり管理システム)の要素技術に関する発表が増加している。その後に現れてくるのが、FDC、YMSからの予測モデルの作成だ。FDCデータから製品歩留まり、製品性能を予測するという、いわゆるVM (Virtual Metrology, バーチャルメトロロジー)である。図3-17にあるように、従来のメトロロジー検査は、ロット毎のウェーハ抜きとり検査であった。VMの世界では、バーチャルでの全ウェーハの検査になる。VMの最初の動機は、捨てるウェーハを減らすための“間引き検査”とでいうものであったと筆者は認識している。

図3-17 VMによる全数検査 出典:Intelligent Control in Semiconductor Manufacturing、Dr. Ben Rathsack, TEL

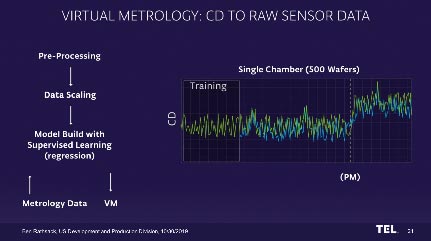

精緻な予測モデルでのVMによる、ウェーハのバーチャル的な全数検査が可能となると、 PM (Preventive Maintenance)の最適化も可能である。図3-18はこの模様を表しており、 VMによるPMの最適化は、半導体前工程では、実用の領域に入ってきている。

図3-18 VMのデータと実測データ 出典:Intelligent Control in Semiconductor Manufacturing、Dr. Ben Rathsack, TEL

2015年頃には、FDC、YMS、VM、ビッグデータ収集システムという、個々の要素技術がほぼ出来上がってきている。これ以降の新鋭半導体工場には、このような仕組みが初めから納入されており、歩留まり、製品バラツキコントロールの様子が以前と異なってきている。製品の歩留まりばらつきや、性能ばらつきは、テクノロジノードが大きいほど(昔のテクノロジノードほど、微細化が進んでいないほど)小さくなるのが理屈である。ところが今日、28nm以降の先端技術ファブで生じる製品ばらつきは、65nmや、90nmというテクノロジノードのファブでの製品ばらつきより小さい。現実は、理屈とは反対になっているのだ。この間の、装置およびプロセスコントロール技術の世界に起こった、顕著な技術革新をみる。

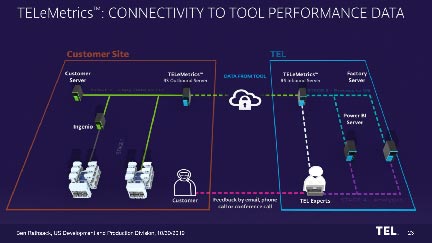

最後に、Ben Rathsack博士は、装置メーカーからの視点として、新たなるサービスビジネスに言及している(図3-19)。 すなわち、顧客であるファブのネットワークシステムへのリモートアクセスを使ったクラウドコンピューティングによる、データ解析、装置監視サービスである。装置メーカーとして、新たなるビジネスモデルである。

図3-19 リモートアクセスの考え方 出典:Intelligent Control in Semiconductor Manufacturing、Dr. Ben Rathsack, TEL

今回は、装置メーカーからの視点を紹介した。DX技術を駆使した装置状態の解析、監視サービスをもビジネスとして視野に入れる、装置産業としての、新しいビジネスモデルの創出である。

次回は、半導体プロセスコントロールに関する議論を深めてきたオピニオンリーダーたちの見解を紹介したい。DX技術を使ったスマートファブ化の今後の進展をどのように捉えているのか、何が必要とされてくるのだろうか?