姿を現わしつつある米国のDX:第3部APCとIndustry 4.0 (4) NXPのZD

APCカンファレンスで前川氏の印象に残ったNXPのSteven Frezon氏の講演の続きと講演者へのインタビューを紹介する。かつての日本企業のゼロディフェクト(ZD)運動とは違い、先端ITの解析ツールを利用した高品質の追求が新しい。(セミコンポータル編集室)

著者:AEC/APC Symposium Japan 前川耕司

前回は、半導体製造に使われているDX技術とでは、その内容が異なる点を述べた。半導体の世界においは、DXは、2000年以前より議論され地道に積み上げられてきた、先端プロセスコントロールのコア技術である。NXP 社、Steven Frezon 氏の講演は、微細化路線をやめ、DX技術による既存の半導体生産ラインのスマート化を、OT側の上級マネージメントとしての視点より述べている。

Frezon氏の講演は、NXP社の車載用半導体前工程で、APC技術の近未来の展望を述べている。しかし、筆者は彼の講演の中にもう一歩踏み込んだ、積極的なものを感じ取っていた。彼の観点は、APC技術をITツールとして解説するのではなく、ITを使って製品をどのように改善するか、生産性をどのように改善するか、それにより新しいビジネスをどの分野に築こうとするのかという、いわばOT側の上級マネージメントの目線である。新しい製造理念を掲げて、NXP社の顧客の製品品質を作り込むため、新しい技術を提案する姿勢である。新しいビジネスを創出してそのリーダーシップを取ろうとする姿に映る。NXP社は、今回のAPCカンファレンスの中で発表を行っている、数少ない半導体デバイス会社の一つである。微細化競争をやめて、顧客にどのような提案をすることによって成長戦略を取ろうとするのか、皆、関心を持って聞いていたと思う。

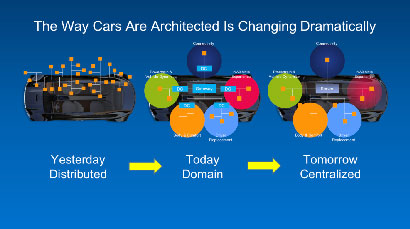

クルマ1台当たりに搭載されている半導体の価値は、2017年度は380ドルであった。この数字は、近い将来3 倍になるとの予測を示す。また、搭載される半導体も、より高度な処理能力を持ったものが求められる。後日、筆者は同様の予測をDC5G(第1部参照)において、Ford社やカーネギーメロン大学教授からも聞くことになる (図3-9、図3-10)。

図3-9 クルマ1台あたりに搭載される半導体金額の変遷 出典:Automotive Semiconductor ZERO DEFECT Enablement、Steven Frezon, NXP

図3-10 進化する車載半導体の役割 出典:Automotive Semiconductor ZERO DEFECT Enablement、Steven Frezon, NXP

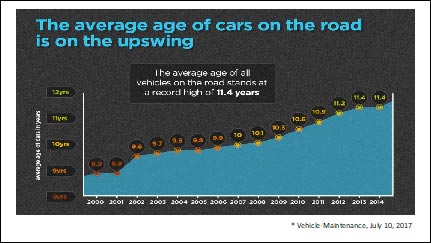

車載用半導体は、デバイス性能がどんなに向上しようとも高度な信頼性を要求される。特に、自動運転を目指すような場合、初期信頼性はもちろんのこと長期にわたる信頼性も求められる。これらは、半導体のみならず、車載用のあらゆるパーツに求められており、その成果として、近年、米国における車の耐用年数は、著しく長くなっている(図3-11)。

図3-11 長くなるクルマの寿命 出典:Vehicle-Maintenance, July 30, 2017

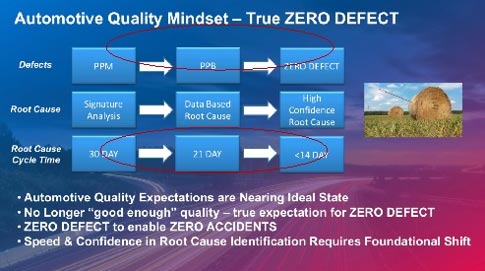

NXP社の掲げる目標は「No Longer Good Enough Quality」であり、「True Zero Defect」だ。車載用の用途に求められる、高品質のレベルを表すスローガン的な言葉だ。言葉は簡単だが、実現するのは大変難しい。SoC ( System On Chip)の世界は、微細化を第一目標とする限り、ウェーハ歩留まりが経済効果を決定してきた。Moore’s lawに合わせるように、微細化を競い歩留まりを急速に改善してきた。性能が格段に向上した新しいテクノロジーノードの新製品を、競合他社よりも早く市場に出すため、一刻を争い、歩留まりを改良する。大量出荷により市場のリーダーシップを取り、投資した資金を回収する。その結果、立ち上げ途中の新鋭工場でもない限り、安定した操業を続ける半導体前工程のウェーハ歩留まりは、80%を軽く超えている。90%から95%程度を目指すのが当たり前である。これ以上、歩留まりを改善するよりは、カネ、モノ、ヒトを次に来る微細化のテクノロジーノードを使う新鋭工場に投資する。この考え方が、SoC半導体業界を支配していた成功の方程式でありマインドセットであった。「素早く狩を終えて、次の狩場へ移る」とでもいうようなマインドセットとも言える。

Zero Defectをプライオリティとするマインドセットは、異なる世界観をもたらすと考える。すでに、高い歩留まりを達成し、安定した操業を続ける現存のファブに、装置を入れ替え、先端IT技術を投入し、従来の常識的歩留まりおよび品質より、さらなる飛躍を図る。 図3-12に示すように、先端IT技術による予測と予防(Predict & Prevent)をさらなる高みに押し上げる。日本の製造業が自負する「乾いた布をさらにしぼる」マインドだ。これは、米国製造業にとっては、新たなるフロンティアに挑む姿に他ならないと筆者は思う。

図3-12 進化する品質保証の取り組み方 出典:Automotive Semiconductor ZERO DEFECT Enablement、Steven Frezon, NXP

米国において、Zero Defectという言葉は、歩留まり改善を超えて、品質を極めるという響きを持つ。もともとは、製品の高品質を実現するためのマネージメントの心がけとでもいうべき、シンボリックな歴史的な言葉であった。1980年代、米国企業は、先端技術開発競争で、日本企業に完敗した経験を持つ。一言で言ってしまえば、日本製造業の技能とも言える「匠の技」を駆使し、「乾いたタオルをしぼる」マインドセットによって達成されたZero Defectレベルの高品質に、完敗したのだ。

当時、筆者は米国スリーエム社の先端技術分野で第一線のエンジニアとしての職にあった。太平洋の彼方より押し寄せる、日本企業の先端技術を使った高品質の製品は、米国製造業界を席巻していた。筆者の目には、爆撃を受け焼け野原のようになった、米国先端製造業の惨めな姿が映っていた。米国企業が、日本より身を以て学んだものは極めて大きかった。当時、米国人の同僚とともに、Zero Defectという言葉を聞くたびに、品質向上のために「匠の技」を用いた「乾いたタオルをしぼる」という無限とも言える努力を想像し、歯を噛み締めたものであった。あくまで筆者の経験の範囲での観測であるが、米国製造業は、日本の製造業レベルの高度な技能を多用した「匠の技」を達成することは叶わなかったと考える。その代わりとして、登場しているのがAPCという、サイエンスを多用した新しいプロセスコントロールの概念であるとの理解に至っている。

あくまでも類型的な言い方を許していただこう。今日のIndustry 4.0が目指すものは、高度な技能によって支えられる「匠の技」の何割かを、サイエンスを基にしたモデル化によって置き換えているといってよいであろう。筆者の見解で恐縮だが、モデル化が技能によって支えられる「匠の技」を全て覆すということは、ありえないと考える。しかし逆の言い方をすれば、「匠の技」の何割かは、モデル化によって急速に置き換えられている。

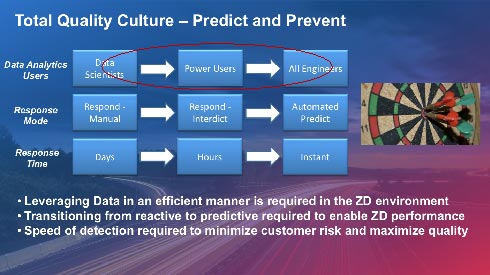

「Zero Defectのマインドセット」という言葉を、今日APCで聞くとは思いもしなかった。Frezon氏は、目標の時間軸を2025 年としている。図3-13、3-14は、2025年までの達成目標を示している。

図3-13 Zero Defect のマインドセットと短縮される解析時間の目標 出典:Automotive Semiconductor ZERO DEFECT Enablement、Steven Frezon, NXP

図3-14 解析に関わるリソースの変化 出典:Automotive Semiconductor ZERO DEFECT Enablement、Steven Frezon, NXP

DefectのRoot Causeを見つけるための解析ツールは、2010年以降、飛躍的な進歩を遂げている。キーワードを書き並べると、ネットワーク、ビッグデータ収集システム、SPC(Statistical Process Control)、FDC(Fault Detection & Classification)、YMS(Yield Management System)、VM(Virtual Metrology)、ML(Machine Learning)など。もっとあるがこの辺でやめておく。米国においても、まるで外国語の塊だ。AEC/APCに関わり合いを持ってきた、オタク系技術集団の中でしか通用しなかった言葉だった。

ネットワークを構成する解析ツールとしてのソフトウエアは、今日かなり使い勝手の良いものになっている。また、装置としても、ネットワークへの接続が標準化されて以来、短時間での接続が可能となってきている。このような変化は、新鋭工場だけでなく、毎日操業している、既存の工場にも大きく影響してきている。

工場自体は古くても、装置を新鋭化することはできる。しかしながら、操業中の製造ラインを長く止めることはできない。少数の既存装置を新鋭装置に置き換えて、素早くネットワークに接続し、短時間で製造ラインを立ち上げることが、近年可能になっている。このような比較的小規模なプロジェクトを繰り返していくのだ。新鋭工場のような、華やかな話ではないためか、マスコミ等で騒がれることがない。しかし、変化は静かに進行している。

図3- 13にある解析時間の短縮化の例は、筆者には決して誇張とは思えない。5年前では、2〜3カ月必要だった解析が、今日では2~3週間で行われるようになってきている。解析業務に関わる技術者の環境は大幅に、しかし静かに変化している。

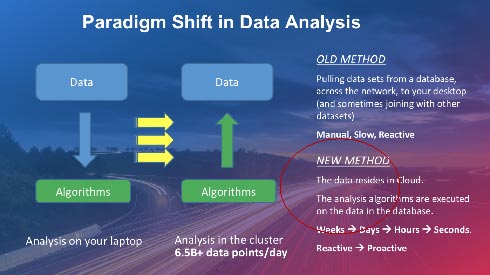

図3-15で示すように、クラウドコンピューティング、予測モデルアルゴリズムの利用を中心とする、解析システムの根本からの変化を2025年までの目標として、掲げた。

図3-15 解析手法に関する理念のパラダイム的変化 出典:Automotive Semiconductor ZERO DEFECT Enablement、Steven Frezon, NXP

筆者は、後ほどの参加者との話で、この講演が突飛な絵空ごとではなく、現実的な射程距離にある話として受け入れられているのを実感している。

質問として出てきた話は、人に関する点であった。道具は急速な発展を見た。今度は、それを使う人間に関わる質問である。今から数年前、このような解析ツールを十分に使いこなせる人は、データサイエンティストと呼ばれるような、アルゴリズムの作成にまで関わることのできるような実力を持った、ごく一部の人であった。この人たちは、プロセス開発に関わる技術集団の中では数パーセントにも満たない少数派であった。今日でも、このレベルの人たちは、少数である。

しかし、解析ツールの進歩により、徐々に、ネットワークに接続していくユーザーが増えてきた。スーパーユーザーと呼ばれる、仕事時間の大半を解析に当てる人たちも出現してきている。2015年ごろには、半導体プロセス技術開発集団の中で、ユーザーと言われる人たちは20%近くでしかなかった。今日、ユーザーの割合は、すでに50%を超えていると推測される。2〜3年後には、80%以上の人がユーザーになるだろうと述べていた。NXP社としては、2025年までに、全ての技術者がユーザーとなる目標を掲げる。

筆者は講演後、Frezon氏と短時間ではあるものの、会話をする機会があった。どのような手段で、ユーザーを増やしているのかを尋ねた。一言、社内教育の賜物だよとの答えが、返ってきた。人に関しては、外部より雇い入れるケースも考えられるが、内部のリソースの教育に力を入れることが肝心だ。この人は、迷いを感じさせない大変明確な話をする。

筆者は、さらに一歩踏み込んだ。それでは、データサイエンティストのような予測モデルのアルゴリズムを開発できるレベルの人材は、どう確保するのか。痛い質問だと思われる笑みを一瞬、浮かべた。基本的には、内部リソースの教育によっての育成を考える。場合によっては、外部よりエキスパートを受け入れることもある。

その後、こう続けた。ハードウエアや、個々のソフトウエアは次々と改良されたものが調達できる。しかし、使いこなす人は、簡単にはできない。教育が決め手となる。時間がかかる。

この稿では、DX技術による既存の半導体生産ラインのスマート化が進行している様を見てきた。この変化は、静かに進行している。解析者の仕事のやり方も、静かに、しかしながら予期したより早く変化している。次回は、装置メーカーからの視点を紹介したいと思う。