Infineon、パワーモジュールのパッケージ新工場を公開

Infineon Technologiesがドイツのバールシュタイン(Warstein)にパワー半導体パッケージング工程の新工場を稼働させ、このほど公開した。パワー半導体といえども、LSI同様、小型化・低消費電力(高効率)化・使いやすさを求められている。このため、単体のトランジスタから、複数のベアチップを実装したモジュールへとパッケージは進化している。

図1 ドイツ北西部の街WarsteinにあるInfineonのパッケージング工場 出典:Infineon Technologies

このほど公開したInfineon の後工程工場(図1)は、2014年10月に完成したもので、稼働しているパワーモジュール実装工程ラインを見せた。パワーモジュールは、IGBTとダイオードを逆並列に接続しており、これを3組一つのパッケージに組み込むことで、3相モータを制御したり、回転数を変えたりするパワーデバイスとして使いやすくなる。

最初のパワー半導体のハイブリッドモジュールはHybridPackで、2008年当時はハイブリッドカー向けと、マイルドハイブリッドカー(アイドリングストップ機能を付け回生システム用に発電機を組み込んだクルマ)向けを開発していた(参考資料1)。さらに、650V/800AのIGBTとダイオードを使った自動車用の最大80kWのHybridPack 2も出してきた。この二つのモジュールを累計で100万個出荷してきたという。HybridPackシリーズはBMWのハイブリッドカーi3とスポーツタイプのi8に搭載されている。

このほど同社は、ハイブリッドモジュールのプラットフォーム化を果たす新型ハイブリッドモジュールを開発、その実装パッケージング工程を公開した。新型ハイブリッドモジュールは、扱える電力が3300V/450A、4500V/400A、6500V/275Aと極めて大きく、自動車というよりも電車以上の電力を駆動・制御する。このハイブリッドパッケージは拡張性に優れ、直並列に並べると電力グリッドの制御にも使えるとしている。従来のHybridPack を6パッケージ分並べたパワーに相当するという。ハウジングの絶縁耐圧は1万400V。

実装面積効率で有利

新型の大出力モジュール(図2)は、これまでのモジュールと比べ、パワーが大きく、パッケージは小さい。例えば、3.3kVで、大出力用の従来モジュールFZ1500R33HE3と比べるとパッケージ面積当たりの電流密度は、従来の5.49A/cm2から6.43A/cm2と17%増加した。この場合のIGBTは同じ第3世代チップである。4.5kVおよび6.5kVの高耐圧品では、新開発のIGBTを使っており、その電流密度は、それぞれ30%、35%増加している。従来のモジュールFZ1500R33HE3は電流容量1500A、新型は900Aだが、新型パッケージFF450R33TE3を4個並べて3600A、従来を2個並べた3000Aで比較しても実装面積は従来の546cm2に対して、560cm2程度で済む。

図2 新型パワーモジュール 従来よりも小型なのに電流密度が大きい 出典:Infineon Technologies

耐圧を上げ、取り扱える電力を大きくするため、寄生インダクタンスを従来の90nHから1/6の15nHに減らした。これによって、オンからオフへのスイッチング時のオーバーシュート電圧のピーク値を減らすことができた。チップからサブストレートまではCuまたはAlのボンディングワイヤーを使うが、サブストレートから外部端子へは、フラットなリボン状のCu配線を使いインダクタンスを減らしている。

この新型パッケージをセカンドソースとしてユーザーに供給できるようにするため、三菱電機とパートナーシップを結んだ。電車会社・電力会社などのユーザーは両社から購入できる。

工場内は帽子、マスク、白衣の着用はマスト

今回、Infineonが公開した工場は、このパワーモジュールをパッケージする後工程だ。工場の建物全体のクリーン度がISO 8となっており、クリーンルーム内部はさらにクリーン度が高いとしている。クリーンルーム内に入る場合は、全員、頭から足先まで全身を覆う白衣とマスクを着用する(図3左)。もちろん、専用靴も履く。というのは、ベアチップを扱うからだ。この工場では、前工程で製造したウェーハをダイシングして、チップごとに分離、チップを張り付けたキャリア(図3右)が搬入される。

図3 (左)白衣着用はマスト (右)ダイシング後のキャリア 出典:Infineon Technologies

モジュールは、次のようにして製造する。まず銅板を張り付けたセラミックのサブストレートにチップを搭載する。チップを搭載する位置にハンダを印刷で塗っておく。チップを搭載した後、真空中でリフローソルダリングを行い、接着を確実にする。その後AlかCuのワイヤーボンディングをウェッジボンディング法で行い、チップとサブストレート間を接続する。サブストレートは配線パターンが描かれており、不要な部分のCuは除去されている。この状態でもテストを行う。

そのセラミックサブストレートの周辺に接着材を塗布、ハイブリッドパッケージ周囲のプラスチックの枠を載せ、固定する。この枠には外部端子に使うリボン状のCu板が形成されており、そのCu端子とサブストレートのパワー配線電力をウェッジボンディングで接続し、さらに超音波をかけて、接続を強固にする。Cuリボンを使うのはインダクタンスを減らすため。配線はリボン状に平らなメタルの方がボンディングワイヤーのような円柱状よりもインダクタンスが少ない。最後に機密封止する。これまでの一連の工程のほとんどが自動化されており(図4)、重いモジュールを運ぶためのロボットアーム(StauBli社製のUnimation)が活躍している。

図4 各工程はほとんど自動化されている 出典:Infineon Technologies

最終のパワー半導体モジュールのテストでは、電圧、電流とも大きいため、テスト工程でもロボットアームを利用する。ロボットの作業は必ず金網のように人間が誤って近づかないように柵を設けている。またパワー半導体は流す電流が大きいため、必ず発熱する。100℃でのDC、AC、アイソレーションのテストを行う。

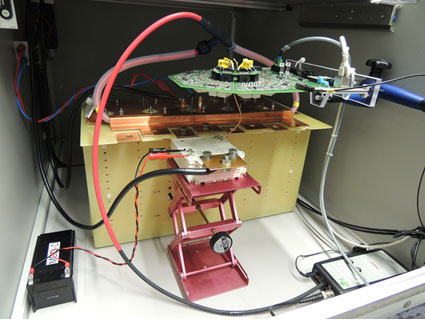

完成したモジュールの実験的な測定の場合でも、高電圧・大電流を扱うため、デバイスは必ずボックスの中に入れ、ふたを閉めてからバイアスをかける。図5は実験測定装置だが、箱の中に入れている。デバイスをセットした後は、手を触れないように透明なフタを被せる。さもなければ人体に危険を伴う。

図5 新型モジュールの試作測定 出典:Infineon Technologies

クリーンルームでは装置があふれている訳ではない。まだ余分なスペースはあるが、2016年に生産能力を上げるために残したスペースだという。

参考資料

1. ハイブリッドカー専用の小型・高品質のパワーモジュールをインフィニオンが開発中 (2008/11/21)

インサイダーズ

インサイダーズ インサイダーズ

インサイダーズ インサイダーズ

インサイダーズ インサイダーズ

インサイダーズ インサイダーズ

インサイダーズ セミコンポータル編集長

セミコンポータル編集長 半導体関連市場の動向

半導体関連市場の動向 技術コンテンツ

技術コンテンツ 経営・戦略ビジョン

経営・戦略ビジョン トピックス解析コラム

トピックス解析コラム